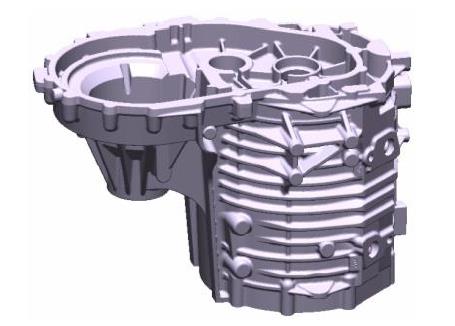

本文研究了一款大众系乘用车电机外壳铸件的铸造工艺,铸件见图1。

图1

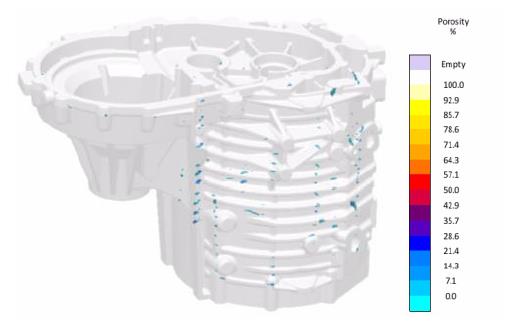

该铸件结构复杂,带水冷通道和集成结构,拟以金属型铸造方案生产。在经过经验化铸造工艺方案开发后,由MAGMASOFT®模拟了充型和凝固过程,缩孔结果如下(图2):

图2

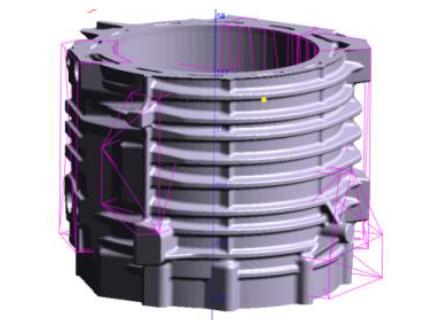

该结果似乎比较理想,因为MAGMASOFT®显示的缩孔缺陷偏小。然而该产品的质量要求高,需要更加可靠的方案来确保更完美的铸件以得到缩孔极致小、生产稳定可控的铸造工艺方案。但结构如此复杂的大型铝铸件,试模费用相当高。如果没有可信的实施方案,势必费时费力费成本。于是,开发团队首先基于铸件质量要求对该铸件做了局部化识别,见下图3。

图3

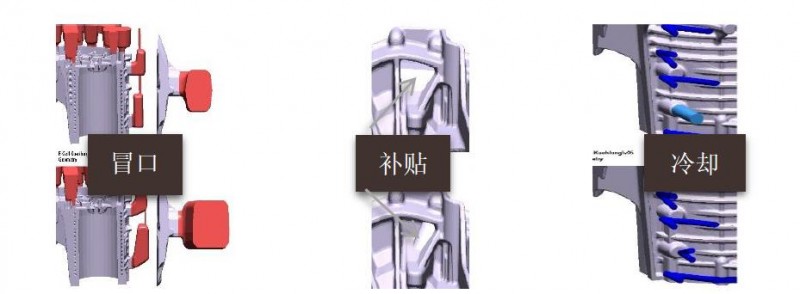

这些局部区域将为重点质量评估对象:不仅铸造缺陷要极致小,而且要一次铸造成型,不允许在探伤后修补。于是,开发团队针对这些重点区域做了如下3个方面的工艺优化设计,见图4:

图4

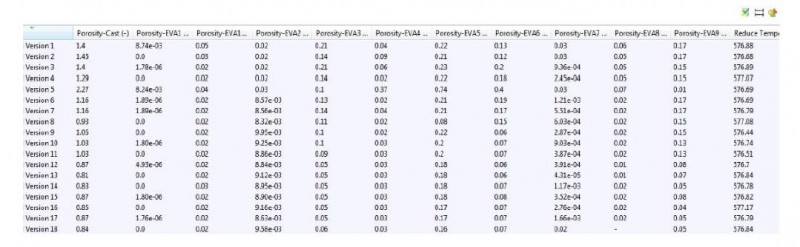

经过努力,完成了18个设计的模拟,并将这18个设计在MAGMASOFT®中自动进行质量评价,软件按照给定的目标对18个设计进行排序,排名第1的为基于给定目标最优的设计方案。图5为方案评估预览界面,第一列为设计排名,排名第1的设计方案列在最顶部。

图5

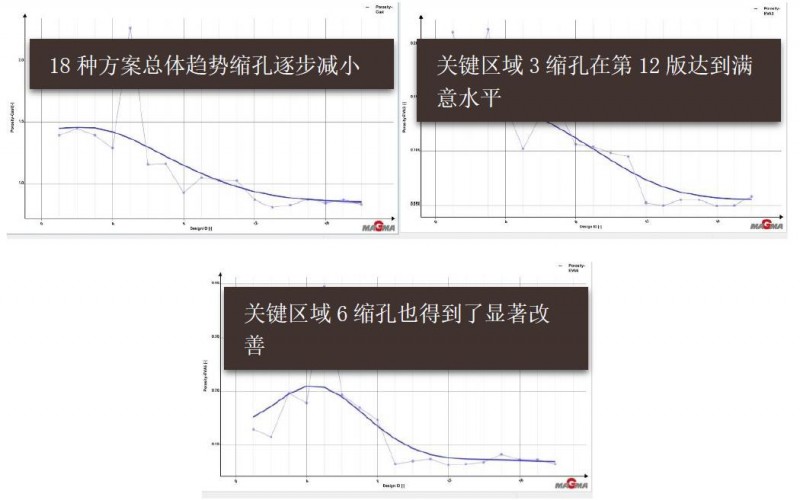

经过软件提供的统计图表如图6分析,开发团队发现:总体上随着方案的推进,铸件缩孔逐步减小,见图6:

图6

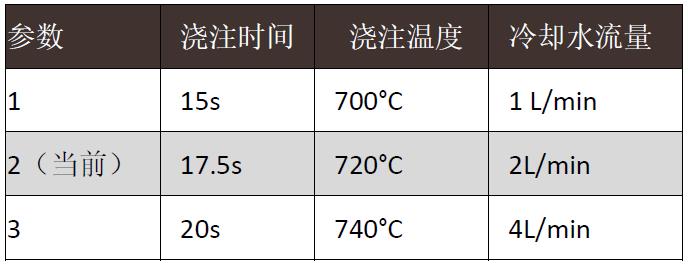

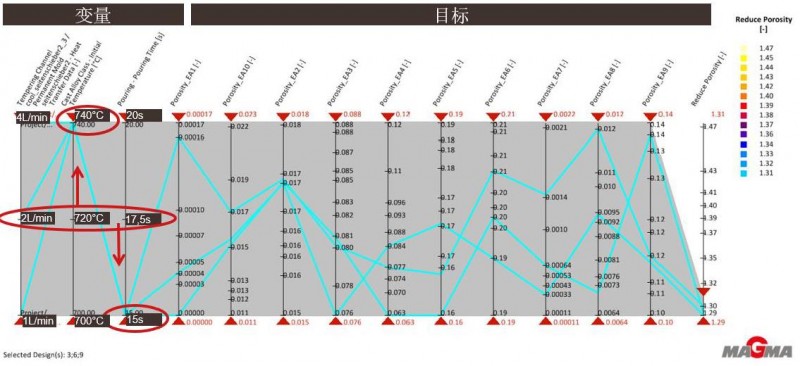

基于MAGMASOFT®自动评价结果,该团队总结出第19版设计方案,该方案将用于实际试模。同时,在试模具体实施前,该团队对3大主要影响因素做了DoE设计评估以确定其实际试模时工艺可控窗口。表1为3大主要影响因素:

表1

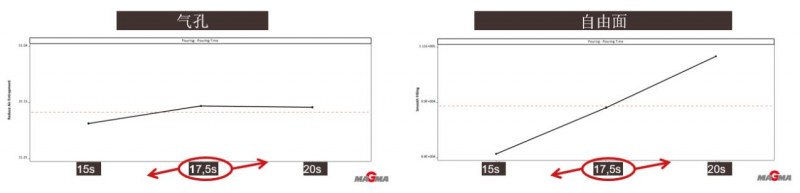

基于此前的局域区域,设定了最小化缩孔、气孔和充型自由面3个判据。经过MAGMASOFT®的DoE分析,得出如下结论:

结论1:提高冷却效率和浇注温度并快速浇注,将使得缩孔更加小

结论2:快速浇注有利于平稳充型和减少气孔

至此,该团队得到了一个可交付实际试模的缺陷和浇注参数可控的铸造工艺方案。