MAGMA GmbH、Hüttenes-Albertus (HA) 和 Laempe Mössner Sinto GmbH 这三家在各自领域表现卓越的技术供应商联手,建立了长期的合作伙伴关系。MAGMA GmbH 专注于虚拟铸造过程的优化,Hüttenes-Albertus (HA) 是一家铸造化学材料供应商,而 Laempe Mössner Sinto GmbH 是一家射砂机制造商。他们希望通过合作,共同实现数字砂芯生产的愿望,从而挖掘 Foundry 4.0 的潜力。在 2019 年国际铸造展会上,参观者将可以清楚地了解这次合作对三位合作伙伴各自的意义。

在目前现代化的复杂铸件生产过程中,如何确保稳定的砂芯生产质量变得尤为重要,而这之中会有许许多多的因素和过程变量相互影响。但是,往往只有在生产过程结束时,也就是铸件生产出来后,才能确定生产过程是不是能够完全达到所期望的质量。如果能提前检测到可能存在的偏差,铸造厂必然受益匪浅,因为这样工厂可以在早期生产中对工艺过程进行更好地管控。

这也正是基于对砂芯生产的可视化而进行模拟所希望达到的目标。工艺流程变得透明、可预测,而且可以综合考虑尽可能多的参数。基于这样的美好愿景,HA、MAGMA 和 Laempe 联手建立了新的合作伙伴关系。

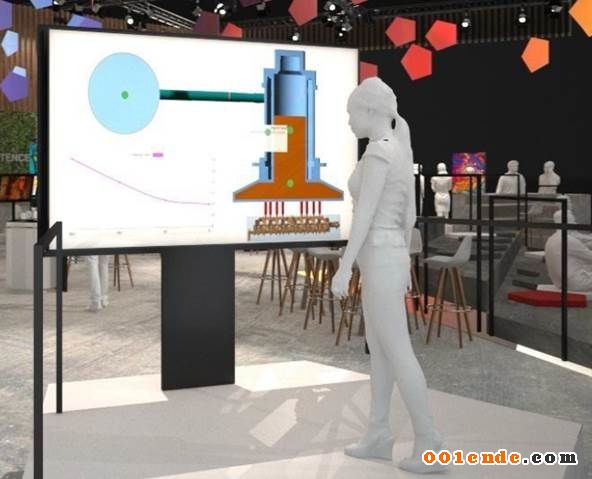

在国际铸造展上,这三位合作伙伴将首次公布一个革命性的概念。这是围绕“虚拟射砂机”打造的一个全新概念,三家公司将分别从自己的角度进行展示,让参观者直观体验到他们最新的成果。

观众可以在交互屏幕上调整射砂工艺的各种参数,并能实时评估砂芯生产过程的模拟结果。最终,他们可以看到参数调整对射砂工艺的影响以及对砂芯质量的影响,他们将能够回答以下问题:砂量的高度对射砂头有何影响?模具污染会带来哪些影响?砂粒实际以多大压力射入型腔?需要调整哪些机器设置才能将模具设计从单型腔模具改为多型腔模具?得益于 MAGMA 开发的软件,现在可以用虚拟射砂机来模拟完整的射砂过程,展现出每一毫秒的状态,包括砂粒流向和压力分布。

MAGMA GmbH 总经理工程学博士 Jörg C. Sturm 强调道:“借助这个获得了专利的新工具,我们可以将过程模拟和实际砂芯生产结合起来。通过将砂粒材料属性与射砂机及当前模具进行耦合,我们就能够全面地模拟整个生产流程。这也就意味着,现在我们可以确保可靠的砂芯质量。”他还说道:“由于计算时间较短,我们甚至可以将模拟集成到机器的实时操作中”。

下一步工作也已在开展:在未来,与砂粘结剂混合物相关的参数也将纳入虚拟模型,以进一步提高砂芯质量预测的准确度。HA 管理团队成员 Amine Serghini 解释说:“我们将能标识出肉眼无法察觉但在后续流程链中会引发问题的砂芯缺陷。砂芯在存储过程中变形、砂芯在浇注过程中断裂以及铸件缺陷通常是砂与粘结剂混合物的存储时间等参数不合适导致的,而并不是粘结剂本身的原因。新的砂与粘结剂的混合物流速更稳定,压塑性更好,可以减少模具和排气口的污染。”虚拟射芯机用于预测砂混合物是否可以继续使用而不会导致芯质量问题。

Laempe 在巴代肯施泰特的 HA Center of Competence(试验培训基地)使用最先进的射砂机进行测试时,收集了直接模拟的实证数据。通过这些数据,他们可以在机器和模拟中对重要的参数以及这些参数对充型过程的影响进行充分评估和精确建模。HA Center of Competence 配备有各种各样的技术设备,可以为不同领域的合作伙伴提供一些非常有用的平台,以系统地促进联合开发项目的创新。

基于数据的实时砂芯生产控制系统的技术已经实现,归功于 MAGMA、HA 和 Laempe 的合作伙伴关系,表示他们向工业 4.0 迈出了革命性的一大步。这个有着美好前景的方案为这三位合作伙伴打开了一个潜力无限的新世界,他们将持续努力,为客户提供智能解决方案,帮助客户优化和改善砂芯生产工艺。项目及项目结果的详细说明将以合集文章的形式刊登在 2019 年 6 月的GIESSEREI 杂志上。

(消息来源于网络)