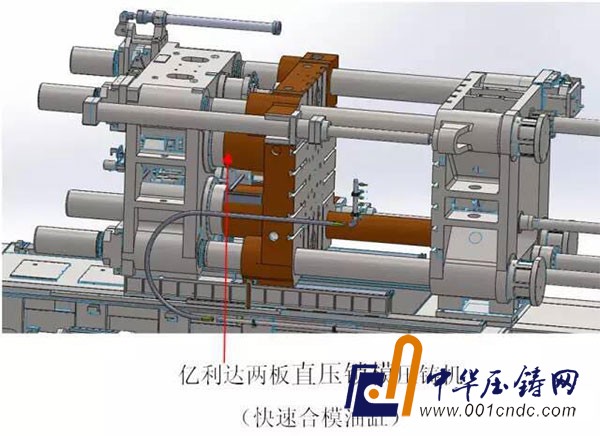

与机铰式压铸机比较,亿利达两板直压锁模压铸机的优势主要体现在如下方面:

1、模具位置调整方便---换模方便

两板直压锁模压铸机可在任意(相对)位置通过对开螺母抱紧机构达到锁紧状态,可以节省60%的调模时间。机铰式压铸机模具位置调整必须靠调模马达带动大杠螺母旋转,以带动动模、机铰、尾板一起移动,最终达到模具合紧时机铰部分刚好撑直状态,过程需要不停调整,并依靠操作工经验判断合模力是否合理。

、

亿利达两板直压锁模压铸机只需要模具贴合后,对开螺母抱紧,高压油缸加压以达到设定的合模力。而且合模力的大小可通过设定加压的压力达到不同的合模力。简单高效且稳定。

2、模具厚度变化可自动补偿---保证生产稳定性

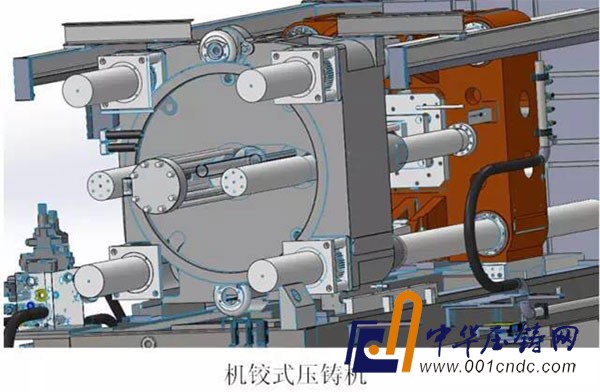

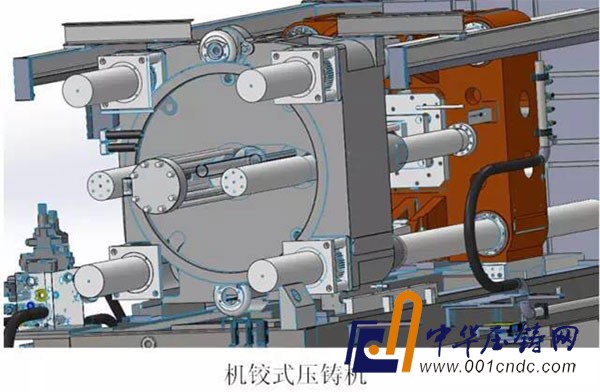

模具温度的变化会导致模具厚度微量变化,机铰式压铸机对模具厚度变化非常敏感,模具温度上升会导致机铰无法撑直而达不到合模锁紧状态,模具温度下降则会导致无法达到有效的合模力从而导致飞边及飞料。而亿利达两板直压锁模压铸机合模高压油缸则可根据模具的厚度变化自动补偿,保证每次合模都可达到设定的合模力,保证产品品质及生产稳定性。

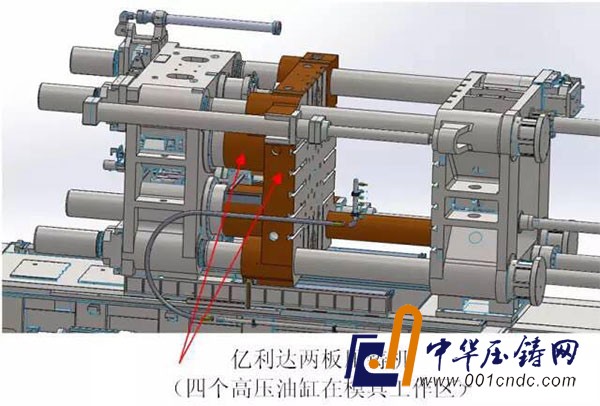

3、合模力分布均匀--保证尺寸精度和密度要求

机铰式压铸机大杠的螺母一般在出厂时已经调整完成,四根大杠合模力误差一般控制在10%左右,而因不同的模具平行度、压铸机机械磨损、模具热变形等原因,实际误差远大于此,从而导致模具及设备的不可修复的损伤,要调整合模力大小必须通过专用仪器校验并分别调整四根大杠的螺母才能实现,过程非常困难。亿利达两板压铸机因采用四个高压油缸分别加压,每个油缸的压力一致,故而可以保证合模力的分布均匀,且亿利达两板直压锁模压铸机四个加压油缸分布在模具安装区域,合模力直接作用在模具区,可有效减小模板及模具的受力变形,保证产品的尺寸精度及避免飞边产生,从而保证产品密度要求。

4、合模速度线性控制优势---实现快而稳的合模速度

机铰式压铸机因开合模需要液压油缸推动机铰部件,通过机铰的运动再推动动模板移动以达到开合模效果,过程中因机铰的放大系数及动力传动的功率损耗,限制了开合模的速度。亿利达两板直压锁模压铸机在快速开合模过程有单独的油缸直接作用在动模板上,从而可以做到比机铰式压铸机更快的开合模速度及更低的能量损耗。

5、活动部件少--故障率低

机铰式压铸机有一套复杂机械系统构成的机铰部件以及专门为其运动配套的润滑系统。而亿利达两板直压锁模压铸机在合模系统结构上则要简化的多,从而保证了更小的故障率及维护成本。

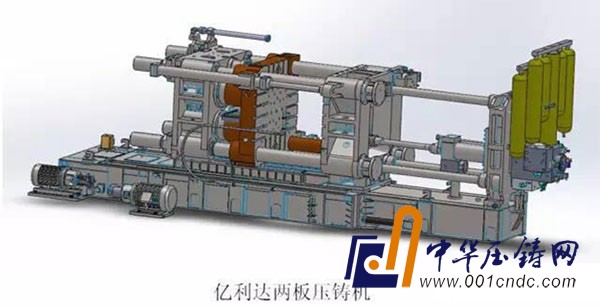

6、占地空间小

亿利达两板直压锁模压铸机因没有了机铰结构,可以保证更短的设备长度,大杠的长度及机架的长度都大大减短,从而可以保证厂房的更大利用率,同时设备的精度及刚性可以更高。

亿利达两板直压锁模压铸机作为在国内首家得到客户成功验证的压铸机,凭借其优良的性能、成熟的工艺、精湛的技术以及其更好的工作状态等特性,一定能为中国的压铸装备带来超大的发展空间。