镁合金给人的印象是重量轻,但价格高、难加工、易燃。随着材料和加工技术的发展,现在镁合金已然发生改变,正在逐渐成为安全易用的轻量化材料。

镁合金是实用金属中最轻的,且强度较高,被用于制造笔记本电脑、汽车部件和相机外壳等,已经不算稀奇的材料。但要称其为通用材料还相差很远,镁还未能象人们期待的那样贴近生活。

在日本国内,1980年代随压铸技术的发展,镁合金开始了普及。到1990年代,在采用了触变注射成型技术(将半熔融状态的镁合金注射成型的技术)后,镁合金名声大噪,成为了家电企业和PC企业竞相采用的外壳材料。到90年代后期,有着“银色电脑”之称、包裹暗银色镁合金外壳的笔记本电脑成为焦点话题,带动了PC需求的增长。当时日本国内的镁需求曾大幅增长。

然而,镁合金的增长并没有达到普及的程度。从2004年前后开始,日本国内需求增长放缓,在2007年创下最高需求记录后,受到雷曼危机的影响,需求陷入低迷,徘徊在4万吨/年的水平上(如下图)。

图:日本镁需求量的变化。来源:《日经制造》根据日本镁协会的资料制作

在汽车领域也未能象人们期待的那样普及开来。 在欧洲,德国宝马(BMW)对汽缸体等大部件采用了镁合金,但在日本国内,还只是小范围应用于方向盘芯棒、ECU(Engine Control Unit)外壳、油杯帽等小部件。

那么,既然镁合金是轻量化的不二之选,为什么又会停滞不前呢?这是因为镁合金存在易燃、难储运、难加工、成本高等难点。而且,制造现在主流的铸件时,还存在尺寸精度和表面性质和形状等难题。这些难点盖过了镁合金是实用金属中重量最轻的最大特点,限制了用途和需求的扩大。

随着不可燃合金的登场,以及通过金属结构控制技术和加工技术的发展而使镁合金更容易利用等,过去镁合金的难点正在逐一得到克服。

另一方面,对于材料使用方来说,轻量化竞争愈演愈烈。例如,日本金属介绍说,在平板电脑和智能手机等移动产品领域,有些企业“不惜成本上升,也要通过置换材料实现轻量化。从2011年前后开始,来自海外的镁合金压延材料的垂询不断增多”。从以追求节能的飞机、铁路机车、汽车为代表的运输行业,到轻量化对易用性影响很大的拐杖、轮椅等社会福利行业都对镁合金表现出了兴趣。

在材料技术和加工技术不断进化和轻量化竞争的背景下,镁合金沉睡的实力即将被唤醒。

接下来,我们从其产品自身、加工和用途三个方面,来看镁合金的进化。

产品

首先,镁合金自身的进化大致有两点。一点是难燃性。已有克服了易燃、难灭火等缺点的镁合金登场。这就是熊本大学在2012年发布的“KUMADAI不燃镁合金”。作为其基础的“KUMADAI耐热镁合金”在900℃以上也不会自燃,而其进化版“KUMADAI不燃镁合金”则完全不会燃烧。并且凭借优异的强度受到关注,有望用来制造注重阻燃性的飞机结构材料(如下图)。

图:KUMADAI耐热镁合金的毛坯,直径为177mm。照片中里侧为铸造的坯料。外侧为切削掉表面后的情形。是开发不燃镁合金的基础。

第二点是更轻。在这点上,最近最吸引消费者关注的当属镁锂合金。2012年8月,NEC个人电脑开创了世界量产品之先河,对笔记本电脑“Lavi e Z”采用了这种合金(如下图)。A4大小的电脑重量还不到900克,实现了极致“瘦身”。

图:采用镁锂合金的NEC PC的笔记本电脑“Lavie Z”,底板使用镁锂合金。顶板等使用压铸镁合金。A4尺寸仅为875g。

注:镁锂合金是美国宇航局(NASA)在1960年代开发的。当时的用途包括航天产业和军需产业等,因前述难点的阻碍,在民需产业未能得到采用。

“LaVie Z”的镁合金机壳是由不二轻金属制造的镁合金挤压板。注:不二轻金属负责挤压板的制造。挤压板由其他企业辊轧,再由另一家企业进行冲压加工,最后配备在笔记本电脑上。

配备到LaVie Z上只是其中一个例子,不二轻金属的镁合金已被多种便携终端采用。镁合金的特点是重量轻、刚性高,可用于笔记本电脑的机壳、智能手机的内部底板以及汽车用部材、线材、螺丝材料等,被视为设备轻量化的王牌。因为其比重只有铝合金的约2/3。

在不二轻金属的销售额中,铝合金挤压型材占67%,铝合金加工品占28%,其他产品占5%。镁合金被包含在“占5%的其他产品”中,业务规模还很小。不过,该公司认为今后用户对设备的轻量化需求将会越来越强,于是对镁合金寄予厚望,希望能成为支撑该公司未来发展的支柱业务。

左图为镁合金中的LZ材料,右图为AZ材料

不二轻金属以提高镁合金的性能和扩大用途为目标,对镁合金的研发进行了积极投资。该公司参与了熊本大学开发的、以比传统镁合金重量轻、强度高、耐热性高为特点的“KUMADAI耐热镁合金”的实用化项目,于2012年设立了研发部,并在公司内设置了量产验证工厂。该公司距离挑战镁合金业务的目标越来越近。

不二轻金属是日本大型门窗制造企业不二SASH的子公司,从2002年开始从事镁合金业务。契机是与镁合金研究水平很高的熊本大学开始共同研究这种合金。

不二轻金属在公司创立以后一直从事铝合金业务,考虑到能够运用以前培育的技术,便涉足了镁合金业务。镁合金不仅是一种前景被看好的可有效减轻设备重量的新一代材料,而且还能利用铝合金挤压机等现有设备加工,这一点也是该公司涉足这项业务的一大原因。另外,该公司2002年决定涉足镁合金业务时,竞争企业还比较少,这也是一项利好因素。

不二轻金属的前身是九州不二SASH,该公司从1970年开始从事铝合金挤压加工,1984年开始从事精密加工,因此2002年启动的镁合金业务在该公司的历史并不长。不过,着手开发两年之后的2004年,该公司开始开展镁合金挤压试制品的营销活动,并以作为笔记本电脑机壳的锻制材料被采用为契机,于2005年开始量产镁合金轧辊材料。

镁合金挤压加工的制造要求高,难度高于铝合金。因为镁合金为密排六方结构,滑移系较少,所以难以进行挤压加工。不二轻金属在合作研究伙伴——熊本大学里推进了镁合金的研发,运用铝合金方面的经验,研究最佳模具设计和最佳挤压条件,确定了最佳制造条件。

现在,不二轻金属还扩充了产品线,有锻制镁合金(用于个人电脑、智能手机及相机等的机壳及部材)、阻燃性镁合金(用于汽车部材、线材及螺丝材料)、纯镁(供研究机构使用、防振材料)三种产品。而且,尽管只是局部实用化,但该公司终于将KUMADAI耐热镁合金也加入了产品线(KUMADAI耐热镁合金参见下篇)。另外,关于LaVie Z采用的锻制镁合金,键盘一侧的底板使用了LZ材料(镁锂合金),显示屏一侧的顶板使用了AZ材料(在镁中添加了铝和锌)。LZ材料比AZ材料轻20%左右。

图:左起分别为镁合金LZ91、镁合金AZ31、铝合金、铁。可以看到相同形状的重量值

过去,笔记本电脑的机壳使用镁合金时,一般都是使用通过压铸技术制造的铸造品。但铸造品无法减小厚度,很难进一步实现轻量化。在这样的情况下,不二轻金属开发出了能用于冲压加工等的锻制镁合金。

为了进一步减轻重量,智能手机也经常在内部底板等处使用镁合金。过去使用的都是铸造品,但要在满足强度要求的基础上使智能手机实现薄型化与轻量化,就必须进一步减小镁合金的厚度,这就要用到锻制镁合金板材了。

据不二轻金属介绍,目前只有日本厂商的智能手机使用该公司的锻制镁合金。但今后中国智能手机厂商也很可能产生这方面的需求。不二轻金属表示,中国智能手机厂商尚未使用锻制镁合金,原因好像是尚未达到追求薄型化和轻量化的阶段。不过,薄型化和轻量化是未来趋势,因此该公司认为中国厂商在不久的将来也会使用锻制镁合金。因为迟早会产生需求,所以该公司将做好供应材料的准备。

NEC PC以非凡的热情挑战笔记本电脑的轻量化,在以镁合金加工能手Kasatani(笠谷精密)为首的材料企业、表面处理企业及涂装企业的协助下,在全球率先实现了镁锂合金的量产。

镁锂合金之所以难加工,是因为它很柔软。与作为延展材料使用的AZ31相比,镁锂合金比较容易弯曲和拉伸,但正因为柔软,也容易产生折痕和裂缝。

另外,锂的表面与空气中的水分发生反应、会生成氢氧化锂(LiOH)析出,使其表面就像扑了粉一样,而且,析出的LiOH跟模具的润滑油混合凝固,会引起成型不良。

于是,Kasatani在冲压加工之前进行了抑制LiOH析出的特殊处理。技术详情并未公布,只了解到是从这一预处理工序,一直到清洗、冲压进行连续处理,最终实现了镁锂合金的冲压加工。

不过,只是顺利实现冲压加工,还不能实现镁锂合金的实用化。冲压后,还要通过钝化处理提高耐腐蚀性,然后再涂装,但“如果不对条件进行优化使从冲压到涂装的一系列处理获得平衡,就无法制造”(Kasatani开发技术统括部副部长玉井贤二)。因为前工序的条件和处理液一旦发生改变,就会影响到后工序的加工质量。

因此,表面处理厂商也根据专为此次镁锂合金开发的钝化处理和涂料,优化了冲压条件。借助Kasatani等供应商的通力合作,最终实现了镁锂合金的实用化。

实际上,镁锂合金由于含有昂贵的Li,材料成本高达普通Mg合金的数倍。但另一方面,镁锂合金具有能够冷压的特点(但现在Lavie Z使用的镁锂合金零部件采用的是热压加工)。虽然材料成本高,但在Mg合金中最轻、可通过冷压降低加工成本,这些优点使镁锂合金能够与其他Mg合金一较高下。

加工方式

现在,镁合金结构材料主要使用铸件等制造,要想用于创意性强的用途、或者高强度的大型结构材料,就必须使用挤压、冲压、压延等塑性加工技术和相应的材料。压延材料能够满足这种需求,有望推动镁合金在结构材料领域的普及。

例如,东芝2013年春季推出的笔记本电脑“dynabook KIRA”采用的顶板,就是由住友电气工业制造的镁合金“AZ91”板材以冲压加工方式制成的。实现了富有金属光泽的效果(如下图)。

图:采用AZ91板材制作顶板的东芝笔记本电脑“dynabook KIRA”,对住友电工开发的AZ91板材作冲压加工制成。经化学处理后施以拉丝加工,再覆上透明涂层。

AZ91是含铝9%、含锌1%的镁合金,提高了作为镁之弱点的耐腐蚀性。铝含量达到9%的话虽然能够获得足够的耐腐蚀性,但另一方面,会产生合金的析出物(在过饱和固溶液中溶解过剩的溶质原子从母液中脱离,作为新的稳定状态产生的物质。过饱和度小时为不稳定状态,溶质集结至临界结晶或结晶位错)变大的问题,在加工(滚轧)中导致破裂,因此难以生产板材,此前只能作为铸造材料使用。铸造材料在进行化学转化处理时会出现流痕或变白。为了掩盖这些缺点,一般需要施以两层(两次涂装)以上的涂层,会形成厚厚的树脂层。因此,不仅需要花费人力和成本,还会导致涂装变厚,很难表现出金属的质感。

住友电工2009年开发的AZ91板材,使用独创的制造工艺,将结晶组织变细,从而克服了这一问题,成功实现了板材的开发和生产。住友电工先进材料研究所镁合金项目负责人河部望介绍:“板材表面很干净,所以可以表现出金属的质感,而且,只能用冲压才能加工出的形状也能实现。这两点在造型设计方面起到重要作用。”

AZ91板材和AZ91合金铸造材料相比,强度、延展性大幅提高,强度提高到1.5倍以上,达到380MPa,延展性提高数倍达到10%以上。另外,冲压加工性也实现了和AZ31合金板材同等的效果。

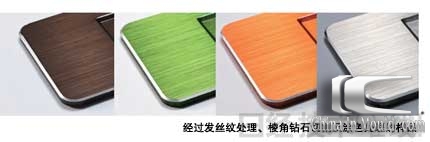

据说住友电工是全球首家量产AZ91板材的企业。该公司打算以利用钻石切割(Diamond Cut)工艺形成的光泽面,以及利用发丝加工技术实现的金属质感为宣传点,不断扩大这种板材的使用范围。

此外,住友电工的镁合金板材似乎还可在成本方面发挥优势。据该公司介绍,材料、表面加工及装饰的合计成本很可能会比原来使用铸造材料时要低。

住友电工在AZ91板材的量产技术上初见眉目是在2010年。此后三年,经过以稳定量产为目标的技术开发和用户评测之后,终于达到了实用化阶段。因作为压延材料使用的“AZ31”镁合金耐腐蚀性较低,有的产品只好不再将其用作外装材料,而AZ91板材刚好可应用于这些产品。

此外,权田金属工业也从2013年开始了镁合金压延材料成本削减的研究项目。目标是使成本减半,从现在的4000日元/kg,减少到2000日元/kg。

该公司在大约10年前开发出了以快速冷却法制造微细晶粒铸板的技术GTRC(Gonda Twin Roll Casting),原型是向双辊之间浇注镁合金的熔融金属进行铸造的双辊铸造工艺。就铸造速度而言,一般的双辊铸造工艺每分钟能够铸造2~3米,该技术则实现了其10倍以上。现在,主要应用于AZ61薄板的量产。该公司准备以这项技术为原型,改善轧辊和熔融金属的进给方法,以达到降低低成本的目的。 GTRC还能制造添加钙(Ca)的阻燃性镁合金板。

用途

再来看用途的进化。不只是结构材料,将镁合金用作燃料电池和贮氢等能源相关材料的尝试也取得了进展。其实以前就知道镁合金理论上在此类用途具有卓越的能力,但实际上却没有充分发挥出来,因易腐蚀,所以工业上一直难以利用。

然而在最近,情况已经开始转变:东京工业大学及东北大学开发的镁燃料电池就是一个代表。这种电池能够提高燃料电池这种原电池的性能,并且延长其寿命。

另一方面,贮氢领域也在使用镁合金作为贮氢合金。Biocoke Lab着眼于此,开发出了方便、安全的氢气储运技术,已经推出了产品。

韩国也在发挥自身的供应能力,加快开发镁的活用技术。

2012年11月,韩国的钢铁企业浦项制铁公司(POSCO)建成了一座镁精炼厂。滚轧厂已经建成了量产2米宽板材的体制。韩国正准备把曾经完全依靠中国进口的镁锭料改为国产。而且,镁还被选为韩国政府在8年内投资250亿日元的材料研究计划的对象,举国上下都对镁的未来寄予了厚望。

向不燃及耐热进化:超过熔点也不燃烧

最近,日本熊本大学研究生院自然科学研究科工学部教授河村能人开发的“KUMADAI不燃镁合金”消除了了镁自燃温度低、易燃的负面印象。有望作为需要良好阻燃性的飞机、铁路车辆的构造材料,这种镁合金被寄予了厚望。

不燃镁合金即使从熔炉中取出、进入空气环境中,也不会像通常的镁合金那样着火。用燃烧器炙烤也不会迸发火苗,当温度超过纯镁的熔点(1091℃)后,这种合金虽然会熔化沸腾,但不会燃烧(如下图a)。即“完全不燃烧”,也就是“不燃”。而不是“难燃”、“耐热”的缘故。因为不燃烧,所以熔炼和铸造时的操作比较简单。

图:KUMADAI不燃镁合金的特性。用燃烧器炙烤,加热到1000℃以上也不着火,只出现沸腾现象(a)。这种材料的屈服强度良好,可轻松达到市售镁合金的2倍以上(b)。摄影:日本科学频道

而且,这种合金在常温下强度大,拉伸屈服强度约为460MPa,堪比特超硬铝合金(A7075),如上图b。总而言之,不燃镁合金不仅不会燃烧,而且拥有良好的机械强度,因而吸引了飞机和铁路车辆企业的兴趣。

具有如此出色特性的不燃镁合金不使用稀有金属。虽然开发方没有透露成分,但可以确定的是,添加的元素均为价格低廉的通用金属。

为了开发不燃镁合金和耐热镁合金,进行性能测试,揭示不燃和难燃化原理,以便全面投入实用,熊本大学于2011年在校内成立了“熊本大学先进镁国际研究中心”(MRC),加快了开发的速度。中心除400kg的熔炉和580t的热挤压设备之外,还拥有能够评价成分和机械强度的分析装置等。

而河村从2000年起着手开发的“KUMADAI耐热镁合金”是不燃镁合金的基础。这种合金添加了约2at%的钇(Y)和1~2at%的锌(Zn),自燃温度最高可达940℃,比一般镁合金高出了300℃以上。而且还具有优良的耐腐蚀性和强度,与不燃镁合金一样,实用化前景都很受期待。

耐热镁合金按照制造方法分成两类。一类是利用快速凝固的方法制造的“KUMADAI急冷耐热镁合金”。另一类是对铸造的锭料实施挤压加工的“KUMADAI铸造耐热镁合金”。前者是利用薄带连铸法,使熔融金属快速凝固,制成合金薄片,压实预成型后实施挤压加工而成。制造虽然费时费力,但性能优良。而后者与急冷材料相比,特性虽然略差,但制造方法要简单。

在阻燃性镁合金中,日本产业技术综合研究所通过添加重量比为1~2%左右的钙(Ca),使镁合金具备阻燃性。这种合金的自燃温度为810℃,强度与传统的镁合金相同。而河村开发的耐热镁合金不仅自燃温度比产综研的阻燃性镁合金要高出100℃以上,而且拥有更加优良的强度和耐腐蚀性。

实际上,铸造耐热合金的比强度约是A7075的1.3倍,急冷耐热合金更是达到了A7075的2倍以上(如下图a)。河村表示“高温特性特别好”也是耐热镁合金的一大特点。在200℃下,铸造耐热合金、急冷耐热合金的比强度均远大于铝合金(A2219)和高强度镁合金(WE54)的比强度(如下图b)。但二者的成型性要好,如果采用温成型,耐热镁合金作为压延材料比主流锻造材料AZ31更容易成型。WE54:通过添加钇和稀土等元素提高了强度的镁合金。

图:铸造耐热镁合金的特性

常温下的比强度(屈服强度与密度之积)高于铝合金(a)。高温(200℃)下的强度更是胜过铝合金和其他耐热镁合金(b)。铸造耐热合金的耐腐蚀性虽然不及市售的镁合金,但急冷耐热合金的耐腐蚀性比铝合金还要好(c)。市售合金均经过了热处理。

耐腐蚀性方面,铸造耐热合金的耐腐蚀性等于甚至低于不耐腐蚀的AZ31,但急冷耐热合金的耐腐蚀性高达特超硬铝合金的近2倍,传统镁合金更是不在话下(如上图c)。

急冷材料的连续制造进入视野

铸造耐热合金虽然在实用化上领先一步,但在河村看来,未来的主流会是具有阻燃性,而且高温强度、耐腐蚀性俱佳的急冷耐热合金。如上所述,这种材料适合作为飞机和铁路等大型运输工具的结构材料。海外飞机企业已经投来了热切关注的目光。

美国FAA(联邦航空管理局)也采取了行动。解除了过去对于镁的禁令,正在制定评价阻燃性的试验方法。合格的条件之一是暴露在火炎中一定时间内不燃烧,二是扑灭火焰后,合金在一定时间内自行熄灭。按照目前的试验方案,耐热镁合金、不燃镁合金均符合要求。

与铸造合金相比,制造急冷耐热合金费时费力,问题是成本。对此,河村正计划建设能够大规模、自动完成一系列制造工序的连续处理设备,但没有透露详细情况。如果实现的话,制造成本有望压缩到与铸造耐热镁合金相同的水平。当前的目标是得到在2020年前后投入开发的新型飞机的采用。

冷加工:压延时使结晶方向倾斜,降低加工成本

“为了实现有漂亮金属光泽的镁合金压延材料,我们刻意追求了原料”。日本金属公司新业务推进部长山崎一正对该公司的轧制技术充满自信,由该公司提供的冲压用板材采用了镁锂合金。

由过去的铸件一边,到为了满足日益扩大的镁合金压延材料需求,利用日本金属公司的自主轧制技术,开发其他公司所没有的材料。能够冷压成形的板材“TMP”(Texturecontrolled Magnesium alloy Plate)就是其成果之一。这种材料跟必须热压成形的普通镁合金不同,能够冷压成形(如下图a)。其成分跟AZ31基本相同,因此在加工后科采用AZ31的表面处理和修饰方法。

图:TMP的加工样品和结晶构造示意图。采用冷加工,也可实现图上的轧制加工(a)。一般Mg合金压延材料的hcp结晶方向是一致的,而TMP通过轧制时的组织控制,使结晶方向倾斜(b)。

通常,镁合金之所以难以冷压成形,是因为需要轧制的板材结晶方向是一致的。镁合金晶格为密排六方(hcp)晶格,轧制后,会在厚度方向上形成结晶方向一致的“集合组织”〔图b〕。实际上,镁合金具有温度不达到200~300℃以上、hcp的六棱柱轴向(c轴方向)方向难以变形的性质。因此难以进行冷加工。镁锂合金的晶格是体心立方晶格(bcc),因此容易冷压变形。

但是,镁合金在与c轴方向相垂直的平面方向上存在“底部滑动”现象,在室温下也可容易变形。TMP就利用了这一特性。日本金属为使结晶的c轴方向向厚度方向倾斜,调整了轧制方法,实现了在室温下的塑性加工。虽然板材成本由此稍微增高,但利用能够冷压成形这一优点,可以取代现在的AZ31材料。实现冷加工之后,不仅能够简化加工工序,还不需要模具加热机构,有望降低综合加工成本。

满足压延材料需求

现在,构造材料使用的Mg合金主要是AZ91,AZ91不采用压铸和触变注射成形(Thixomolding)就无法成形。而采用压铸等方法成型,表面粗糙,成形后不花时间处理,就难以用于要求美观的外部部件。有时还带有孔,会变成残次品。另外,还很难做成极薄的板,最薄只能做到0.6mm左右。

压延材料的需求之所以开始扩大,就是因为压延材料有效地能够克服了上述问题。压延材料不仅表面性状好,还能做得像纸一样薄。一般来说,压延材料比铸造材料等成本要高,但山崎指出“如果成本能够降到现在的1/3~1/4,达到1000日元/kg左右,在汽车上采用的机会就会增加”。

最近,镁合金压延材料不仅被用作智能手机和平板电脑的框架,厚几十μm的极薄镁箔还被用在了高级扬声器的纸盆上,所利用的是镁合金的振动衰减性能。

低温锻造:通过镦粗使晶粒细化以提高生产效率

镁合金锻造材料的用途有望扩大,但成本成为其瓶颈。因此,业界为降低成本积极推进新技术的开发。日本产业技术综合研究所(以下简称“产综研”)的可持续材料研究部门与宫本工业公司合作开发的镁合金低温锻造技术就是其中之一。该技术通过降低锻造温度,可获得诸多好处。

该技术事先对锻造材料的组织实施控制,使晶体粒径减小至10μm以下,然后使用伺服冲压工艺在低温(200℃以下)条件下锻造。镁合金一般都是在400℃左右的高温下锻造,并使用固体润滑剂。

不过,如果实现200℃左右的低温锻造,便可使用容易处理、容易去除的水溶性润滑剂,并延长模具的寿命。这样便有望降低锻造构件成本,提高生产效率。

此外,低温锻造还可减少为使加热炉及模具保持温度而投入的成本,而且温度膨胀也很小,有助于提高成型后的尺寸精度。宫本工业预测,凭借这些优点,最终有望使目前的锻造成本削减20~30%。

将晶体粒径减小至10μm以下

此次开发的锻造技术的工艺流程如下:首先对锻造用镁合金实施“均质化处理”,就是将金属材料加热至某一温度并保持一定时间,使合金元素均质分散在材料中。具体操作时,将材料加热至410℃并保持24小时,然后在空气中环境中自然冷却,由此便可获得晶体粒径统一为0.1~0.2mm的金属组织,这样便形成了锻造用的坯料。

接下来是使用伺服冲压机,以5~10mm/s的低速镦粗加工,将加热至300℃的坯料加工到压下率达到10%的程度。这样,坯料中就会发生应变,发生“动态再结晶”现象。

动态再结晶是金属在受热并受到应力变形的过程中,为消除应变能量而重新生成结晶粒的现象,在上述条件下,坯料的晶体粒径可变为约5~10μm(如下图)。晶体粒径为10μm以下的区域占整体的95%左右。要想使锻造实现低温化,“这样的组织控制是非常重要的”(产综研可持续材料研究部门高级主任研究员斋藤尚文)。对于这种晶体粒径微细化后的材料,便可在200℃以下的低温下锻造。

图:300℃的镦粗加工引起的镁合金晶粒的变化。利用动态再结晶现象使晶粒微细化。AZ31虽然局部残留有较大的晶粒,但绝大部分变成了5μm左右的晶粒。AZ61的晶粒虽然比AZ31稍大,但镦粗加工后也实现了微细化。

斋藤尚文表示,“虽然还要看坯料的使用场所如何,但显示出了与铝合金相同程度的强度和拉伸性”。这样一来,便可锻造出下图中那种、散热柱的长度达到8mm左右的散热器。

图:试制的散热片锻造品。照片中的产品是在150℃下锻造AZ31铸造材料制成的。在300℃条件下对经过均质化处理的坯料进行镦粗加工后,切割材料并锻造。散热片的尺寸为,底部边长30mm左右、厚度3.5mm,散热柱2mm见方、高8mm。用AZ61也可顺利锻造。

通过分割工序来降低温度

该技术由2006~2010年产综研和日本素形材中心共同开发的锻造技术发展而来。原来的技术也是利用锻造加工中发生的动态再结晶现象,将锻造材料的晶粒微细化至10μm以下,从而实现了低温锻造。加工时,一开始就对加热至300℃的坯料进行低速下压,引起动态再结晶现象,然后直接进入锻造工序实施成型。也就是说,从动态再结晶到锻造的过程是用一道工序来处理的。

不过,由于是在300℃下锻造,因此仍然要使用固体润滑剂,无法充分发挥低温锻造的优势。此外,镦粗与锻造使用同一模具,因此能够锻造成型的形状也很有限。

而产综研和宫本工业发现,通过将意在引起动态再结晶现象的低速镦粗工序与锻造工序分开,还能将锻造时的温度下降100℃左右。

扩大适用材料的范围

目前来看,已确认能够在200℃以下的温度锻造的镁合金只有AZ31及AZ61。今后,产综研和宫本工业还将研究如何使锻造性差的AZ91以及添加有钙的阻燃性镁合金实现低温锻造。尤其是后者,由于钙含量多的话加工效率就会下降,因此将寻找能够在保持阻燃性的情况下减少钙的含量,从而提高加工效率的方法。

同时,产综研和宫本工业还将努力实现温度进一步降低的100℃以下的锻造。这样便有望进一步提高生产效率,降低成本。如果能够达到冷锻水平,“还可替换目前使用铝合金及钢制造的锻造品,有望向汽车等广泛领域推广”