近日,本田使用异种材料接合技术制造的钢铝前副车架获得了“日本第60届大河内纪念技术奖”。现在我们见到的副车架大部分都是由同种材料制造,全钢制或全铝合金。那这种钢铝前副车架是怎么接合在一起的?这种制造工艺有何特点?对于汽车制造又有何意义?本篇文章就来聊聊。

● 摩擦搅拌焊接技术:雅阁前副车架

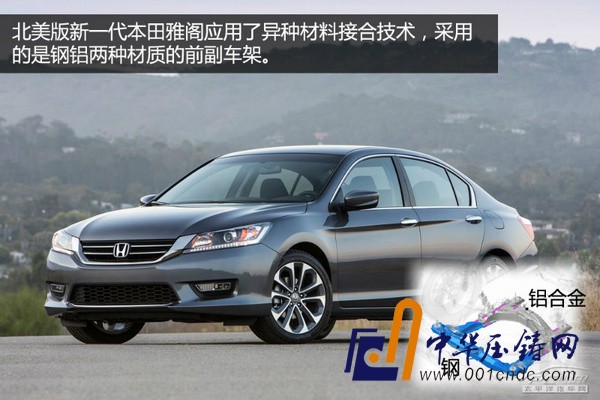

然而,全钢制副车架不符合轻量化,而全铝合金副车架成本又太高。有没有个折中的办法?本田采用不同材料的接合技术,可以使得钢和铝合金像电焊那样坚固地连接在一起,例如北美版新一代本田雅阁上的前副车架。

我们知道传统的点焊、电弧焊等方式大多数应用在同种材料间的接合,这在汽车制造中已应用非常广泛。但需要把不同的材料接合在一起,可能需要用螺钉、柳钉这种方式来连接了。但这种方式有很大的局限性,例如要使用钢和铝合金来制造车门,里面涉及到的加工成本、管理成本都非常高,而且设计的自由度也受到很大的局限。

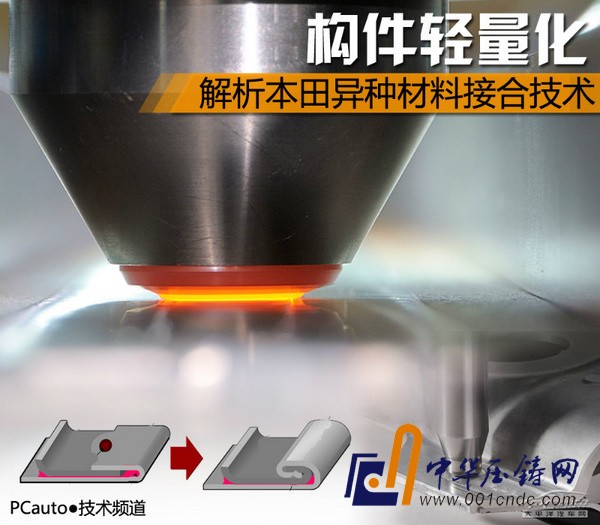

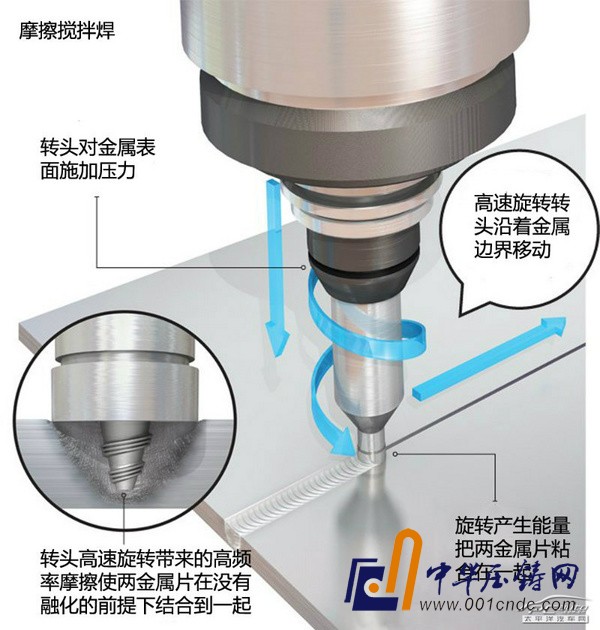

那本田制造这种钢铝副车架采用了什么焊接技术?摩擦搅拌焊接技术(这种焊接技术没听过?之前我们就有报道过:浅谈摩擦搅拌焊)。摩擦搅拌焊(FSW)采用了一种专用的搅拌头,借助按压在金属表面高速旋转的搅拌头,可以使接合面的金属产生塑性流动(摩擦生热),从而使得两种金属融为一体而达到结合的目的。

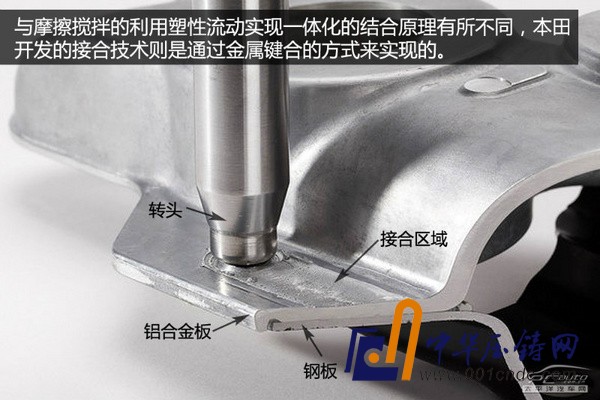

与摩擦搅拌的利用塑性流动实现一体化的结合原理有所不同,本田开发的接合技术则是通过金属键合的方式来实现的。