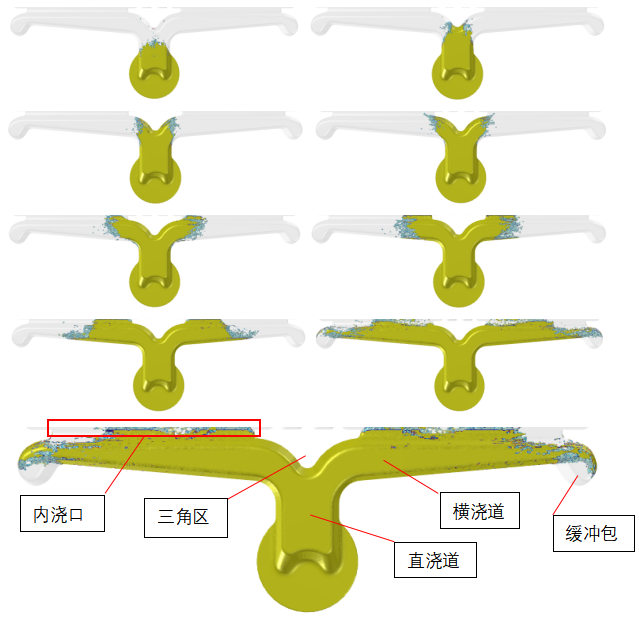

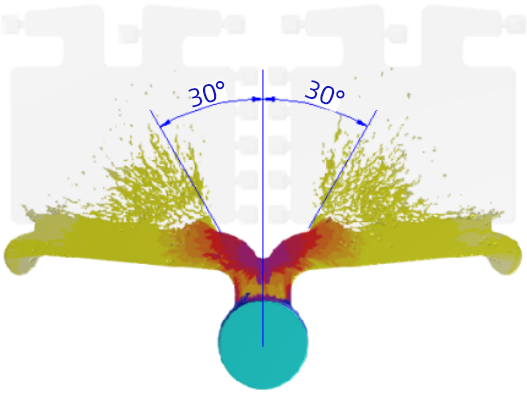

图1、智铸超云模拟金属液在锥形流道里的充填过程

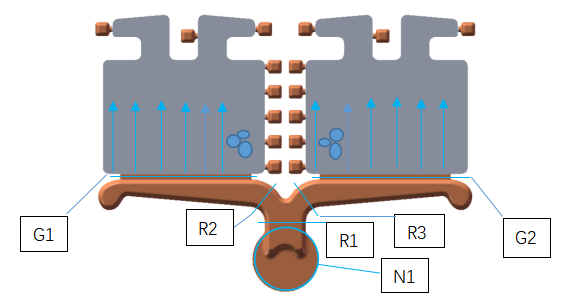

并且,从直浇道开始到内浇口,其截面积是逐渐缩小的,如图2所示,N1>R1>(R2+R3)>(G1+G2),且N1≈1.25~1.7(G1+G2)。

图2、期望的金属液流向

这样设计的好处有:

1.保证整个浇注系统内金属液处于充满状态,有效降低气体卷入,使金属液的流动速度加快,有利于在金属未凝固前完成充填;

2.设置的缓冲包可用于吸纳金属液的冲击能量,接纳冷、污金属液;

3.此类形式的浇注系统轻巧,可节省金属液的消耗量。

接下来就用智铸超云模拟金属液在锥形流道里的充填过程,直观形象地理解横浇道变截面设计的原因,以及缓冲包吸纳功能的直接体现。

从图1展示的充填过程可以看出,金属液始终以充满流道的状态逐步到达内浇口,不会在横浇道内形成翻卷,并且最前端的金属液也流进了缓冲包内,有效避免了冷、污金属进入型腔。

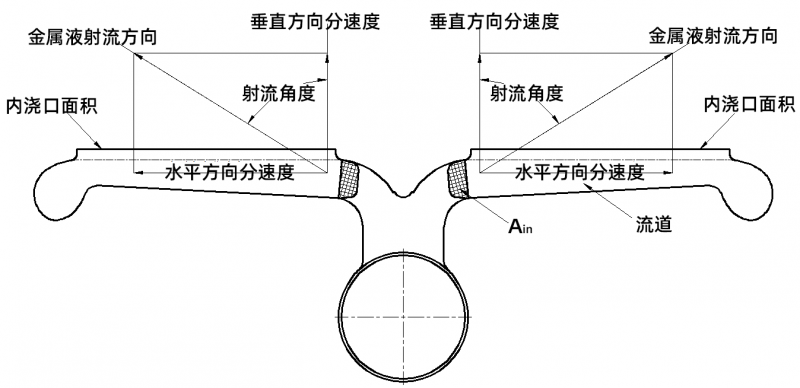

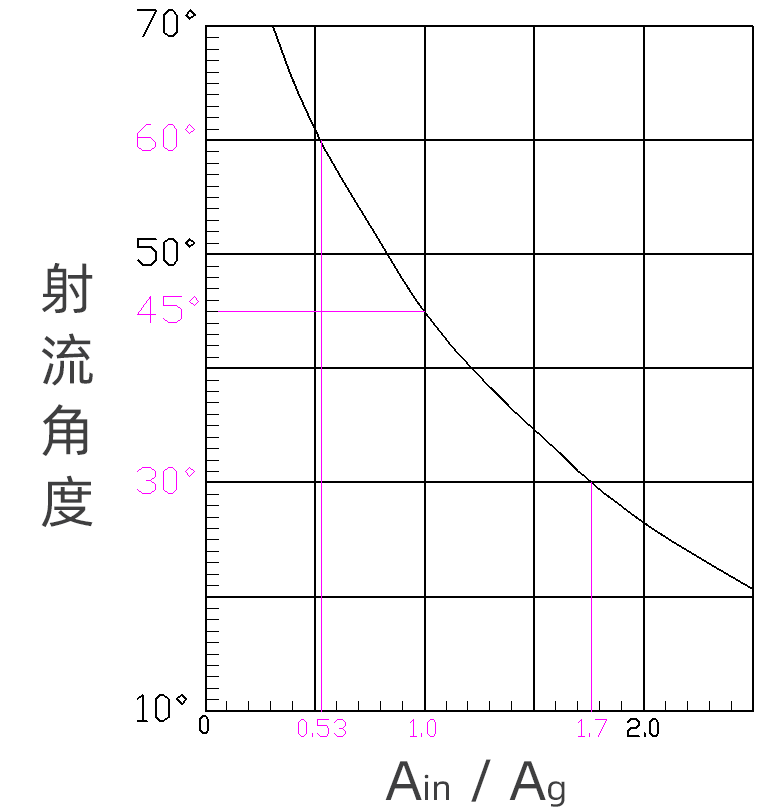

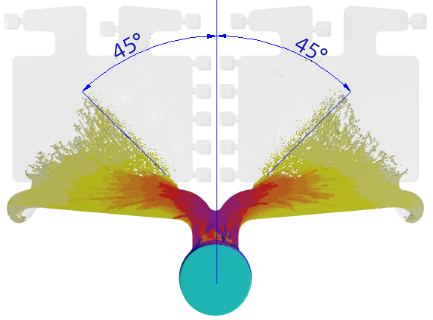

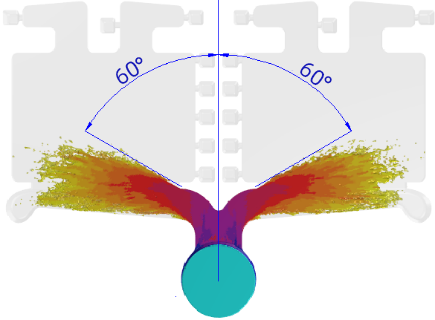

图2所示的铸件结构是典型的锥形流道结构,尽管我们都期望金属液以图示的方向进入型腔,但是,经实际生产验证,压铸件总是会在图中所标识的地方产生困气,这表明一个现象:锥形流道设计中,金属液进入型腔的射流是呈一定角度的,而不是直角射入。金属液的进入方向与重力方向形成的角度也称作“射流角度”,如图3所示。

射流的角度由两个方面的因素决定:

1.沿着流道方向的水平分速度;

2.由于金属压力作用产生的垂直分速度。

图3、射流角度

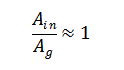

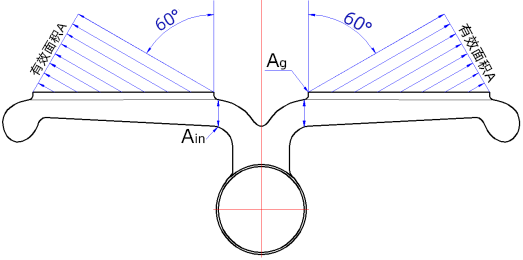

确切地说,是横浇道入口处的截面积![]() 和内浇口面积

和内浇口面积![]() 决定了射流角度值的大小。这三者的关系可由式1和图4表明。

决定了射流角度值的大小。这三者的关系可由式1和图4表明。

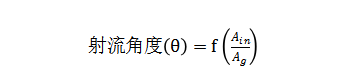

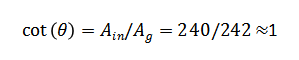

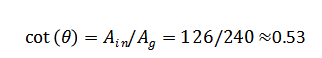

△式1

本例中的铸件的浇道系统形状参数是:

结合图4:射流角度-横浇道截面积/内浇口的关系图,能确定具体的射流角度值为45°。

图4、射流角度确定

由式1表达的关系可以得出,若保持内浇口尺寸不变,当横浇道入口处的尺寸正向变大时,射流角度就会越大。

为了直观表达这个变化过程,可通过设置不同![]() 的

的![]() 与值,设计相对应的铸件模型,通过压铸模拟软件的计算结果来观察这个变化过程。

与值,设计相对应的铸件模型,通过压铸模拟软件的计算结果来观察这个变化过程。

模型一:

![]()

理论图示:

智铸超云模拟图示:

充型完成时间:0.0110s

模型二:

理论图示:

智铸超云模拟图示:

充型完成时间:0.0152s

模型三:

理论图示:

智铸超云模拟图示:

充型完成时间:0.0263s

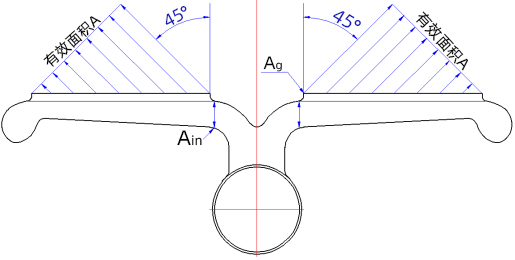

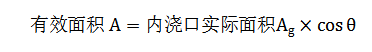

此外,在锥形流道结构设计中,内浇口的有效面积也是需要考虑的,因为射流角度的大小同样会影响内浇口的有效面积值。射流角度与内浇口有效面积和实际面积之间有如下关系:

从以上三个模型对比中可以看出,在同样的内浇口面积条件下,射流角度大,则有效面积减小,即实际的充填时间会比理论设计的充填时间长,铸件出现冷纹、流痕的概率就会比预期高。