基于迈格码模拟软件分析下的铝合金横梁开发

刘琪明

迈格码(苏州)软件科技有限公司

摘要:本文以压铸铝合金横梁的开发过程为例,通过使用MAGMASOFT®软件将开发过程可视化,透明化。通过对铸件进行参数计算和结构分析,实现结构最佳可铸造性。然后在软件里可同时导入多种进浇方案,选择出最优化的浇排系统。根据DoE大数据对比分析获得最佳的压铸工艺参数。这种方式可以提前预测产品将会出现的问题,并在方案前期进行改善措施,以此减少试模次数。以软件推荐的最优方案为指引进行试制,结果表明,原本需要多次试制和改善的方案,实现了T0试模后直接量产的状态,最大限度的节约了成本,压缩了开发周期。

关键词:铝合金;压铸;模拟;自动优化;迈格码模拟软件

The Development of an Aluminum Crossbeam based on MAGMASOFT®

Jack Liu

MAGMA Engineering (Suzhou) Co.,Ltd

Abstract: The traditional casting development process always uses a trial-and-error method to constantly improve and optimize the design based on experience. This usually wastes a lot of manpower, material resources, energy and time. Using MAGMASOFT® in the early stage of development, when only the geometry of the part is available allows a first simulation of process parameters and structure analysis to optimize the design of the casting. In a second step, multiple gating systems are imported all at once into the software which will choose the optimal layout. Finally the optimum process parameters will be decided based on a virtual DoE.

With the above-described development process, the mold testing, which originally required T3, T4 or even T6 and T7, can reach the state of direct mass production after the T0 mold testing phase which saves substantial costs, significantly improves the efficiency and innovates the technology.

Key Words: Aluminum Alloy; Die Casting; Optimization; MAGMASOFT®

汽车轻量化的要求,导致了零部件向着功能集成化,重量轻量化,结构复杂化的方向发展。目前零部件的开发周期要求越来越短。传统的根据经验进行的新产品制造开发更像是一种试错法,通过多次试制验证来进行方案的优化,进而改善产品质量。这种方式消耗了大量的人力,物力,精力和时间,造成了严重的浪费,已经不满足新项目的开发需求。

本文以压铸铝合金横梁的开发过程为例,通过使用MAGMASOFT®将开发过程可视化,透明化,通过对不同的工艺参数和不同的工艺方案对比分析,进而得到最佳的工艺方案组合。这种方式可以提前预测产品将会出现的问题,并在方案前期进行改善措施,以此减少试模次数。以软件推荐的最优方案为指引进行试制,结果表明,原本需要多次试制和改善的方案,实现了T0试模后直接量产的状态,最大限度的节约了成本,压缩了开发周期。本文还原产品的压铸方案开发过程,系统的展示开发思路,以期给行业内相关工程技术人员以参考。

1.铸件的基本介绍

图1为铝合金横梁的结构图。铸件基本尺寸为416mm×182mm×22mm,质量为4.45kg,材料牌号为ADC12。此产品整体壁厚较为均匀,平均壁厚为4.3mm。产品需要装配和焊接,所以对孔隙率和轮廓度要求非常高。根据产品的特性和质量要求,需要设计一个最佳的浇注系统,保证金属液顺序充型,最大限度的降低流动孔隙率和气体孔隙率。同时该产品中间存在非常大的窗口区域,对金属液充型造成了极大的阻碍,所以也要非常关注产品末端的成型状态。

图1 横梁产品结构图

2.前期计算与分析

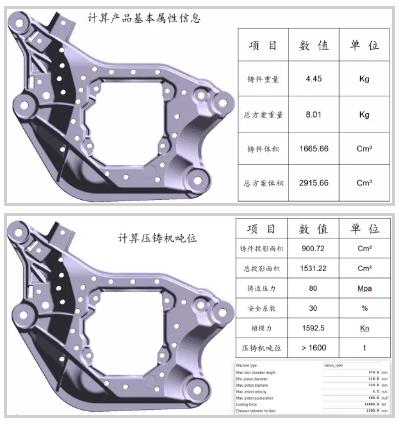

在产品前期开发阶段,将毛坯3D导入MAGMASOFT®,软件可自动计算出包含产品体积,重量,截面积,投影面积等在内的基础数据,然后进一步计算出生产该产品所需要的压铸机台吨位并与软件机台数据库对应的机台相匹配,如图2所示。

图2 基础数据计算表

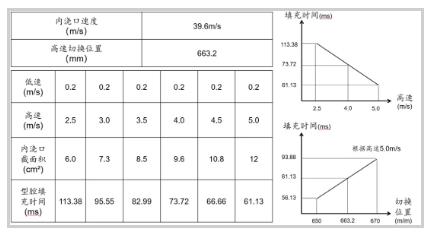

在压铸机台确定后,用户根据产品的结构特点输入产品平均壁厚,MAGMASOFT®会计算出包含料管充填率,低速,高速切换位置,高速,内浇口截面积,充型时间,内浇口速度等在内的全部工艺参数。软件也将会根据此数据推荐出最佳的成型时间,成型时间与低速,高速切换位置,高速,内浇口截面积等数据相关联。使用者可以根据工厂机台的实际性能,输入不同的参数,然后软件将会生成内浇口截面积和内浇口速度等参数数据库,此数据库可稍后用来进行工艺参数的优化计算,见图3所示。

图3 工艺参数计算表

3.浇排系统分析

3.1 浇注系统选择

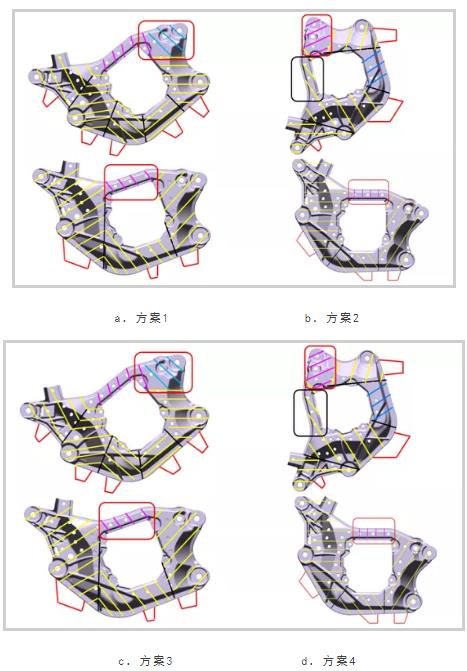

根据软件计算出来的内浇口截面积,再结合产品结构,将所有的进浇可能性方案全部导入软件。图4为不同位置进浇分析,其中黄色线为各自的填充区域,由黑线间隔,粉色线和蓝色线为融合金属液填充区域。其中对4个方案进行分析和判断如下:方案1共五个浇口,浇口分布均匀,进浇平衡,可实现整体进浇。压力也相对传递均匀,保证致密度。需注意最末端填充区域,有冷料堆积充填与排气不良风险。方案2共三个浇口,产品大体积区域对应大浇口,保证充填质量与压力传递。但厚大浇口容易造成局部温度过高,引起变形及对模具形成不良影响。同时此摆放位会拉长充填行程。方案3共三个浇口,产品大体积区域对应大浇口,保证充填质量与压力传递。但厚大浇口容易造成局部温度过高,引起变形及对模具形成不良影响 。方案4共三个浇口,产品大体积区域对应大浇口,保证充填质量与压力传递。但厚大浇口容易造成局部温度过高,引起变形及对模具形成不良影响。

图4 进浇分析

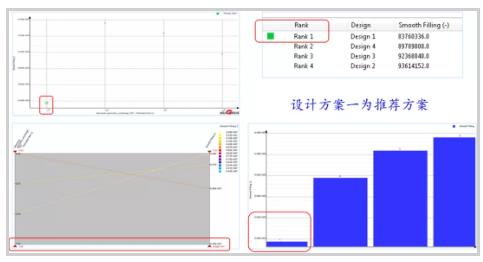

根据设置的工艺条件,软件完成四种方案的计算后进行多维度的大数据统计,根据铝液流动顺畅的评价,推荐最佳进浇方案为方案1,详见图5。

图5 进浇方案评估结果

3.2 排溢系统确定

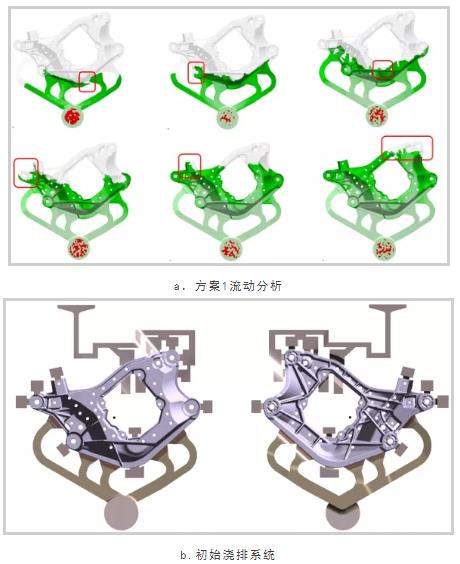

在确定进浇方案采用推荐的方案1后,进行了产品的流动分析。根据流态的走向,流态相交汇和流动末端的位置,见图6a所示。在铝液交汇和流动末端增加排溢系统,将冷料进行有效的排放,以此确保铸件成型质量,详见图6b所示。

图6 充型流态与排溢系统

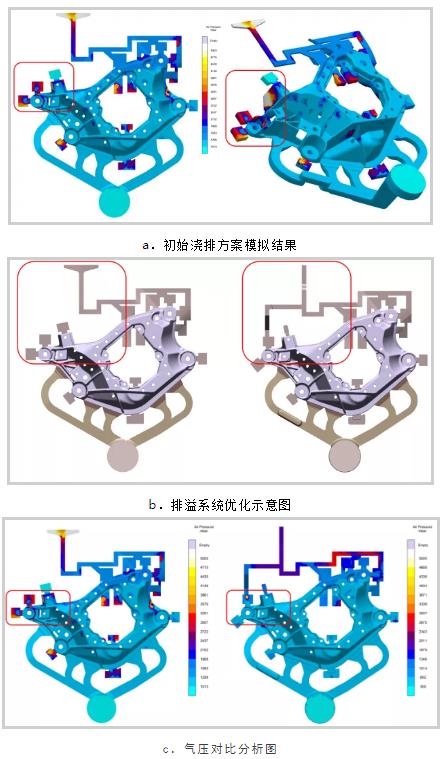

3.3 排溢系统优化

在确定初始排溢系统后,再次进行流动模拟,发现现有的排溢系统不够完善,产品末端存在高气压,见图7a所示。高气压区域有非常大的气孔风险,将会严重的影响产品成型,焊接和装配。于是根据模拟结果优化排溢方案,在高气压区增加排气道来降低气体聚集的风险,见图7b所示。实际生产中需要辅以真空工艺,按照此工艺设计基础,再次模拟,观察和对比优化前后的产品气压分布,发现增加排气道及增加真空工艺后,原高气压区域的气压值由5000mbar降为1000mbar,结果显示高气压问题得到有效的改善,详见图7。

图7 排溢系统优化和优化模拟结果对比

4.DoE工艺参数优化

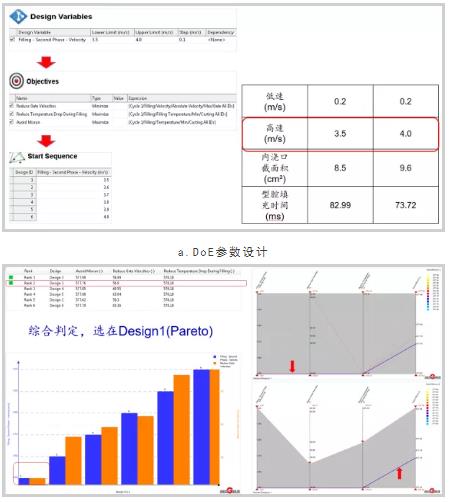

在确定好浇排系统之后,还需要对压铸工艺参数进行设计和计算。MAGMASOFT®的自主优化工具,使得工程师能通过了解工艺变量对铸件质量的影响,更为省时省力地探索更大的设计空间,进而找到最优的压铸模具和工艺布置方案。与传统模拟不同,自主模拟只需要工程师设定一次模拟,但是,很多模拟运行将覆盖全部工艺窗口。该软件自主地挑出可能的设计,进行分析并采用统计数据方式汇总所有结果。

基于浇排系统设计完成的基础之上,借助DoE自主优化工具进行压铸工艺参数的优化。高速速度是影响铝液填充和产品质量的关键参数。以高速速度的DoE优化过程为研究对象,进行分析。设定高速速度在3.5-4.0m/s之间,迭代步长设定为0.1,以降低浇口速度及减小冷隔缺陷为目标对象。通过软件进行大数据分析与统计后,推荐出最佳成型工艺参数,选择高速速度3.5m/s既可以满足浇口速度低,降低模具充蚀,又可以保证产品的质量。详见图8所示。

图8 DoE与数据统计

5.产品试制结果

通过MAGMASOFT®的浇注方案及参数设计的标准流程,完成了产品的浇排系统设计及压铸工艺参数的优化,以此数据为指导,用于实际的验证。首次试制选用1600T压铸机,并辅助以真空系统,按照DoE优化设计的压铸参数进行试制。图9为首试的铸件图。通过对内部品质的x光探测发现铸件内部的品质比较理想,内部品质缺陷如气孔、缩松以及缩孔均符合ASTM F_5051级的标准。产品经过焊接验证,焊接区域未发生有焊接缺陷,证明产品的内部含气量很低。产品首次试制成功。

图9 首试的铸件图

6.小结

本文以压铸铝合金横梁的开发过程为例,通过使用MAGMASOFT®将开发过程可视化,透明化。通过这种方式可以提前预测产品将会出现的问题,并在方案前期进行改善措施,以此减少试模次数。通过对横梁的浇排系统及压铸工艺参数的DoE优化,以软件推荐的最优方案为指引进行试制,产品首次试制就达到了量产的状态,最大限度的节约了成本,压缩了开发周期。

参考文献

[1] MAGMASOFT®介绍与网站:http://www.magmasoft.com

[2] J.G.Conley, B.Moran, and J.Gray. A New Paradigm for the Design of Safety Critical Castings. Aluminum in Automotive Applications,SP-1350,SAE International Inc., Warrendale PA, USA, 1998, 25~38

[3] 卢宏远,卢敏,宋青,等.汽车结构件的压铸[J]. 特种铸造及有色合金, 2012, 32(3): 251-254.

[4] ConLEY J G,HUANG J,ASADA J, et al., et al .Modeling the effects of cooling rate , hydrogen content , grain refiner and modified on microporosity formation in Al A356 alloys [J]. Materials Science and Engineering,2000,A285:49-55.