铝合金零件压铸关键技术的分析

蔡红强 (昆明高级技工学校,云南 昆明 650000)

摘 要:随着现代汽车工业的快速发展,以铝合金为代表的轻型金属材料的应用日渐普及。为保证产品的生产合格率,对于铝合金零件的质量要求越来越高。然而,由于铸造技术方面存在缺陷,使得铝合金铸件产品的质量问题一直没有得到有效解决。文章以铝合金壳体类铸件为例,对铝合金零件压铸技术的工艺、流程等进行了详细说明,并就提高零件的生产质量提出了一些建议。

关键词:铝合金铸件;压力铸造;工艺控制

中图分类号院TG249.2 文献标志码院A 文章编号院2095-2945(2018)17-0109-02

Abstract: With the rapid development of modern automobile industry, the application of light metal materials, represented by a-luminum alloy, is becoming more and more popular. In order to guarantee the qualified rate of production, the quality requirement of aluminum alloy parts is higher and higher. However, due to the defects in casting technology, the quality of aluminum alloy castings has not been effectively resolved. Taking aluminum alloy shell castings as an example, the process and flow of die casting technology for aluminum alloy parts are described in detail, and some suggestions are put forward to improve the production quality of aluminum alloy parts.

Keywords: aluminum alloy casting; pressure casting; process control

随着人们环保意识的增强,汽车制造行业自上世纪 80年代开始将生产低燃油消耗的普通型汽车作为主要的方向,经济性、轻量化和小型化成为现代汽车的主要特征。为达到汽车生产新趋势的要求,汽车制造中各种铸铁件开始被铝铸件大量代替,从而实现了现代汽车轻量化的要求。随着铝合金铸件的大量使用,相关铸件的生产质量也受到 了广泛关注。由于铝合金零件压铸技术并不完美,导致了 铝合金零件的质量始终达不到理想的状态,因此近年来关 于铝合金零件压铸关键技术的研发工作始终没有停止。

1 铝合金壳体类铸件概述

铝合金壳体类铸件在现代汽车工业中的应用较为普遍,由于其形状不规则,部分结构很难通过机械加工达到质量标准要求,因此一些铝铸件只用于汽车壳体毛坯面结 构使用。从汽车使用的安全性角度出发,行业内对于铝铸件的质量要求非常严格,所有的铸件都对材料强度提出了 严苛的标准,在对壳体类铸件的要求中,更是提出了表面、 内部质量的双项标准。为了保证产品质量,一些生产厂家采用了光探伤技术全程控制生产过程。

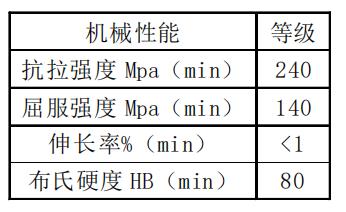

表 1 铝合金壳体类铸件性能表

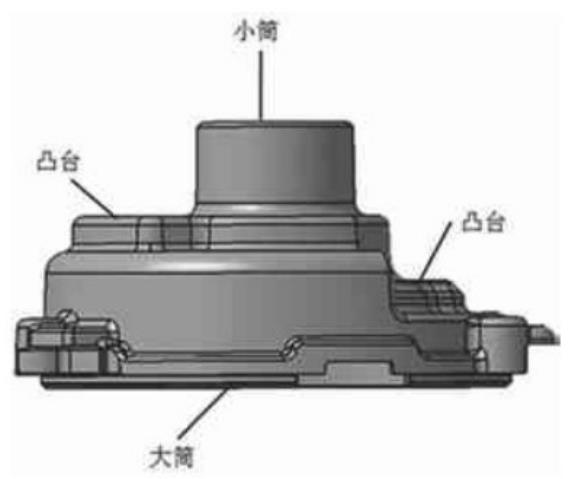

本文介绍的一款铝合金壳体盖,相对来说结构较为简单,只有两处需要机加工,但由于壳体外形不规则,两处凸台的高度各不相同,其中最大外径、高度、主要壁厚截面分 别为 105mm、40mm、3.5mm。需要机加工的部位为壳体大筒和小筒的外径表面,加工要求公差必需控制在+/-0.1mm 范 围内,由于该零件无需对内腔进行加工,因此压铸的难度相对较小。

图 1 铝合金壳体类铸件简图

为保证铸件的性能能够达到承受 20kN 以上静态压溃力的要求,在生产过程中需要按照 GB6414-86 CT6 级进 行控制,保证铸造件在压铸过程中没有混入杂质、无裂纹, 更不允许采用焊补或浸渍的方法对产品进行修复。

2 产品工艺分析

2.1 生产流程

零件生产流程为:来料 →熔炼/压铸 →切边/清整 →机加工 →清洗 →装配。

2.2 缺陷分析

本文介绍的此款铝合金壳体铸件虽然结构简单,但是生产过程中常常出现以下生产缺陷:

(1)花斑:金属与模具之间的温度差异,以及熔炼时的充型速度、喷丸过程中喷涂量的大小控制不力时,易造成铸件颜色发暗发黑。

(2)气孔缺陷:这类问题在铝合金铸件的生产过程中几乎无法完全避免。针对该铸件的气孔问题控制要求是为保证壳体的整体强度,需确保关键区域不产生超过 ASTME505 2级标准的气孔。铸件中气孔可接受的直径范围是≤∉1.6mm,气孔率应控制在 6.2%以内,机加工表面气孔直径不得大于 2.0mm。

在生产质量控制方面,过目视检查主要负责对铸件外 观缺陷的检查,X 光探伤检测则负责对铸件内部质量的控 制。但是在批量生产中,从加快生产速度和控制生产成本 的角度出发,这两种方法都存在一定的缺陷,因此以 CAE等辅助技术对铝合金压铸工艺进行分析参考,旨在将铸件的内在质量问题控制在毛坯阶段进行处理。

2.3 工艺参数及设备选用

根据该铸件的结构特点和生产要求,铸造压力定在350T,根据以往类似产品的生产经验,如模具结合不合理、 工艺参数选用不当,就会在压铸过程中出现液态金属充填 速度过快的问题,导致型腔内气体排出受阻,最终形成铸件成品中气孔或氧化杂物过多等质量缺陷,从而影响铸件的合格率。

根据铸件设计要求,薄壁件壳体铸件的表层致密层厚度仅为 0.8mm,如加工过当,就会导致中心组织疏松,从而导致壳体性能和耐压能力降低。因此在进行模具设计时,以定位销配合定位,并将加工量控制在 0.5mm 范围内,这 样即节省了机加工时间,也更有利于铸件内在质量的提升。

2.3.1 模具方案的选择

根据对该铝合金壳体铸件的设计要求,运用 AnyCast-ing 软件进行了虚拟设计,得出3种不同入水口的设计方案,通过比较,最终确定以在液流填充方面更为顺畅的流 道设计方案 C 为生产模具,并在实际生产中发现该方案对于改善壳体铸件内部缺陷、提高壳体成品率方面有较好的效果。

图 2 模具方案模流分析

2.3.2 熔炼温度的设置

结合铸件壳体的结构重量,采用 350T 冷压室压铸机进行铸件的压铸工作,并将温度设定在 640℃+/-20℃的范围内,为保证金属液体的充填过程压力平稳,尽量避免紊流、飞溅等问题导致的二次氧化夹渣或对型芯的冲刷,升压速率被设定为 1.3kPa/s。

2.3.3 合金液的净化

为加强铝合金壳体铸件的质量,降低气孔、针孔、夹渣问题对产品合格率的影响,铸造工艺中采用了二次精炼步 骤,即在合金出炉前后各精炼一次。与此同时,分别在升液管口用纤维过滤网、横浇口采用陶瓷过滤网、横浇口与缝隙口端部安放双层纤维过滤网进行三次过滤,以此控制产品夹渣缺陷的发生率。

3 实际生产情况及效果

根据以上方案及工艺在实际生产中随机抽取了 6 个壳体样本进行检验,发现方案 C 对改善壳体铸件内部缺 陷、提高壳体成品率具有较好效果。通过 X 光射线探伤发现,内部控制合格率达到了 100%;再由精车试验发现,机加工面的气孔指标达到了 ASTM E505 2 级水平;通过破坏性压溃试验发现,所有样品均能达到承受 25kN 以上压力的标准。由此可见,在本文介绍的铝合金壳体铸件设计、 工艺选择都较为合理,在控制产品质量方面取得了一定的效果。

4 结束语

随着科学技术以及相关工艺的不断完善,铝合金零件压铸工艺不断得到改善。传统的相关工艺流程长,不利于铸造过程中的质量控制,为保证生产质量的提高,需从来 料阶段就开始进行质量管理。以上铝合金壳体铸件的生产工艺及关键技术,通过科学的设计及方案选择达到了合理 可行的标准,证实了相关技术及工艺能够满足批量生产对相关铸件产品的品质要求,也验证了铝合金零件压铸关键技术在提高相关产品整体质量方面的作用。

参考文献:

[1]刘巧明.复杂铝合金零件的加工工艺[J].模具制造,2017,17(12):77-80.

[2]郭景全.数控机床加工复杂型腔铝 合金零件分析[J].现代制造技术与装备,2016(08):145-146.

[3]李培根.高精度复杂铝合金零件加 工技术[J].机械工程师,2016(06):228-229.