本文先对铝合金壳体的结构及压铸工艺进行分析,并用UG软件完成铝合金壳体压铸模设计。经实践验证,所设计的压铸合理,所得到的铸件表面光洁,产品质量符合要求。

01.铝合金后壳闷盖压铸件结构与工艺分析

1.1压铸件结构从图1中可看出,该后壳闷盖铸件结构比较简单,铸件壁厚基本均匀,存在两个铸出孔,但是因为铸出孔的壁略厚,热节很容易出现,该压铸件整体壁厚较为均匀,壁厚选择时应综合考量多种因素:压铸件结构、材料性能以及所设计的压铸工艺等,只有采用薄壁或者均匀的壁厚才能要符合各个方面的需求。

1.2铸件外侧边缘的最小壁厚良好的铸件成形条件,要求保持一定的外侧边缘壁厚,边缘壁厚s与深度h的关系为s≥(1/4~1/3)hmm。当h<4.5mm时,则s≥1.5mm。

1.3压铸材料该压铸件材质为压铸铝合金,其牌号为YZAlSi9Cu4,抗拉强度为240MPa,布氏硬度85HBS,平均收缩率为0.6%。所选合金引起铸造性能良好,特别适合于压铸。

1.4铸造圆角半径为了使金属液流动更流畅,且很容易气体排出,结构中设计使用铸造圆角,且利用圆角来替代结构锐角还可以避免产生裂纹。所设计的结构圆角的半径值取决于结构壁厚值,范围一般为0.5~1mm。

1.5脱模斜度选取脱模斜度要综合考量多种因素:铸件几何形状(深度、壁厚、型腔或型芯表面)、粗糙度、加工纹路方向等。考量上述各因素,所设计铸件的壳体脱模斜度:外表面的α=30′,而其内表面的β=1°。

02.压铸工艺参数设计

2.1压铸机选择选择压铸机必须先确定锁模力。锁模力作用有二:一个是用来平衡反压力,以达到锁紧分型面的目的;一个是用来阻止飞溅的金属液,以达到获得目标尺寸精度的目的。设计的铸件不存在分胀型力,因为此模具是没有侧抽芯的(压铸件无侧孔与侧凹)。因此F锁≥KF主=1.25×1288.352=1610.44kN根据上述计算得到锁模力的值还有铸件重量,根据这两个主要因素进行压铸机选择,最后选用机型为:卧式冷室压铸机(2500kN)———J1125型,主要参数:①最大金属浇注量———3.2Kg,②模具厚度———250~650mm,③动模座板行程———400mm,④压射力———143~280kN。

2.2压铸压力压铸工艺中压铸压力是主要参数之一,因此掌握液态金属在压铸过程中上的压力变化情况,对压铸过程中各阶段的压力进行合理控制,具有重要意义:①获得合格铸件———致密的组织,清晰的轮廓;②初算压射比压———根据所选压射力计算。压射比压还与模具型腔空间、铸件壁厚、金属液流程等因素相关,结合所设计模具的具体参数,以及初算值,此压铸模的压射比压最终定为90MPa。

2.3压铸速度压铸速度的选择有以下两方面:压射速度选择和充型速度选择。两种速度的选择至关重要,其直接决定了铸件内在外在的质量及轮廓清晰度等。选择充型速度时考虑因素:①铸件的大小、②铸件结构的复杂程度、③铸件所选合金的种类、④压射比压的高低。具体选择:①充型较容易的———壁厚简单或有较高的内部质量要求的铸件,选择:低速、高比压、大浇口;②需要快速充型———复杂薄壁或有较高的表面质量要求的铸件,选择:高速,高比压。综合考量,根据本压铸件的具体特点———结构较简单,选择中速,范围为20~90m/s。

2.4压铸时间确定压铸时间,其由三部分所需时间组成:充型时间、持压时间及压铸件在压铸模具中停留的时间。几种因素综合作用产生了这种结果:压力、速度、温度、金属液特征,以及铸件结构(主要是壁厚和体积)和模具结构(特别是浇注系统和排溢系统)等因素。充型时间大多在0.01~0.2s之间。其长短由铸件的大小以及结构的复杂程度决定:结构简单体积大的铸件,需要相对长些的充型时间;结构较复杂和壁厚较小的铸件,所需时间短。经实践检验,充型时间定为0.2s左右,对于本文设计的中小型铝合金压铸件是比较合理的。持压时间作用是:压射冲头有足够的时间对未凝固的金属施压,使得结晶过程可以在压力下进行,增强补缩,成功获得致密组织。影响时间长短的因素:所选合金熔点、结晶温度范围和铸件壁厚等。熔点高、范围大、壁厚大的铸件所需时间较长,2~3s;当所确定时间过短,则缩松现象会出现,但并不是持压时间延长就能起到显著的效果。1~2s为一般持压时间范围。本设计中铸件的平均壁厚为3mm、考虑其结构以及合金性质,选择3s作为持压时间。 2.5压铸温度保证合格铸件的主要工艺参数———金属液的浇注温度以及模具的工作温度,影响它的因素有许多:铸件的结构、壁厚、充型的压力、速度以及合金种类等。需要通过综合考量上述参数,保证压铸温度稳定处于合理范围内,提供良好的充型条件。浇注温度不在合理的范围内会造成产品质量下降甚至不合格:①过高的浇注温度———冷却时会造成过大的收缩,产品易形成裂纹,产生较粗大的晶粒,较差的力学性能,甚至造成粘模,降低模具寿命;②过低的浇注温度———造成缺陷包括冷隔、表面花纹和浇注不足等。为了获得合格铸件,除了需要考虑浇注温度外,还应该同时考虑压力、压铸模具温度、充型速度以及铸件所选合金。本压铸件选用铝硅合金,根据其流动性及模具特性,选定620℃作为压铸温度。

03.后壳闷盖压铸件模具结构设计

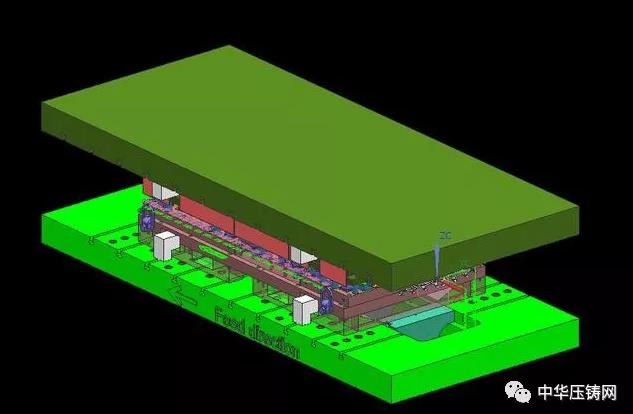

3.1分型面的确定该零件结构简单,按分型面选取原则,应选择最大投影截面处,如图2所示分型面。

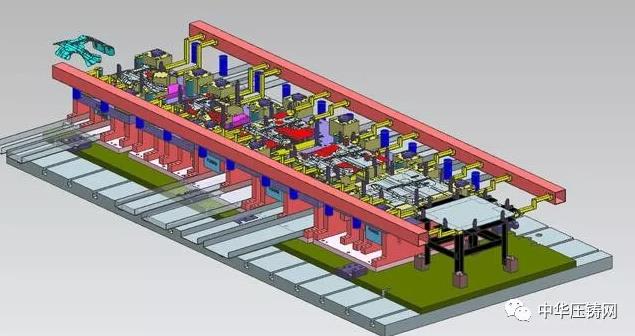

3.2浇注系统的设计浇注系统由四部分组成:①直浇道、②横浇道、③内浇口、④冷料穴。具体设计:①整体式压室———压室与浇口套的连接方式;②横浇道的截面形状———扁梯形;③内浇口———环型侧浇口;④侧浇口———布置在铸件的分型面上;⑤一模四腔,图3为具体结构形式。

3.3溢流槽与排气系统设计对溢流槽进行结构设计,综合考量各种因素选择的截面形状为梯形(图4)。合理的结构具有以下作用:①改善模具的热平衡状态———调节模具各处的温度,减少铸件出现流痕、冷隔和浇不足的现象,转移缩孔、缩松、涡流裹气;②排出型腔中的气体———配合排气槽迅速排气;③储存冷污金属液———涂料残渣和气体的混合体。

3.4顶出系统的设计在压铸过程中,一个完整的成形周期结束后需要开模取压铸件,会在凸模一侧发现被包裹着的压铸件,需要将其取下,此任务需要附加一种顶件机构来执行。模具结构设计中顶出系统占有重要地位,构成顶出系统主要有三部分:①顶出、②复位、③导向。本套模具采用两种顶杆顶出机构,分别用于铸件顶出和浇道顶出,顶杆直径分别为6mm和8mm。在系统中设计限位装置:①限位块、②复位杆,用以提高机构的复位精度以及防止机构部件运动过程中行程超限。

3.5成型零件尺寸计算

3.5.1型腔与型芯尺寸:

3.5.2计算中心距离、位置尺寸:式中:L -成型部分的中心距离、位置的平均尺寸(mm);L-压铸件中心距离、位置的平均尺寸(mm)。

3.6冷却系统的设计选择高效、易控制的模具冷却方法———水冷,用以获得高质量铸件和长的模具使用寿命。水冷的冷却效果取决于冷却水道的布局,将其布置在型腔内:①温度最高、②热量比较集中、③模具下面、④操作者的对面一侧。为了提高输水胶管安装便利性,要求统一水道的外径几何尺寸。其结构布置见图5所示。

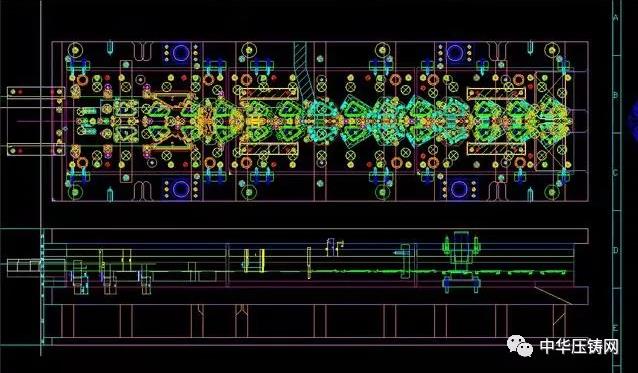

3.7压铸模总装图作出后壳闷盖压铸模具的总装配图(图6)。压铸模由两部分组成:定模、动模。定模静止不动,位于定模板上,动模随着随动板移动,位于随动模固定板上,通过动模相对于动模的运动实现合模、开模。①合模:二者闭合形成型腔,高压下使用浇注系统用金属液对型腔进行充填;②开模:保压后二者分离,推出机构完成从型腔中推出产品的任务。

本文采用UG软件对后壳闷盖零件进行实体造型,并完成了后壳闷盖零件的工艺性分析、压铸工艺参数及模具结构设计,型腔的受以下几种因素限制:制造、工艺及生产效率等,综合考量上述各因素,定为比较合理的一模四腔布局。经实践生产表明,选择90MPa的压铸比压,在20~90m/s范围内选择压铸速度,0.2s的铸时间,3s的持压时间,620℃的压铸温度,所得到的后壳闷盖件具有光洁表面,满足产品质量要求。

来源于网络