如今的汽车行业普遍面临着产品开发周期明显缩短、资源效率和盈利能力较低的严峻挑战。与此同时,即使到了开发过程的晚期,汽车制造商仍可能会对产品或零部件进行必要的更改,以维持一定的灵活性。

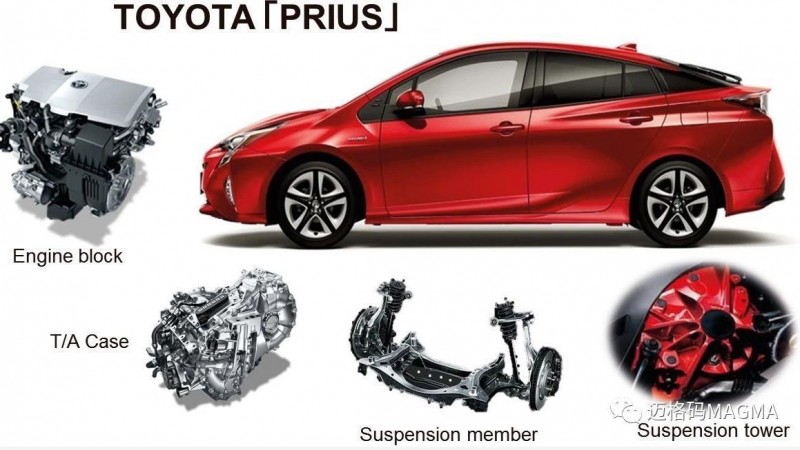

在丰田汽车公司,在他们针对各种高度复杂的零部件采用的铝压铸件批量生产工艺中,这一点体现得尤为明显。某些更改将会导致需要修改各种生产工具和工艺布置,而这种修改不仅耗时,而且成本高昂。

来自丰田的铝压铸件样图

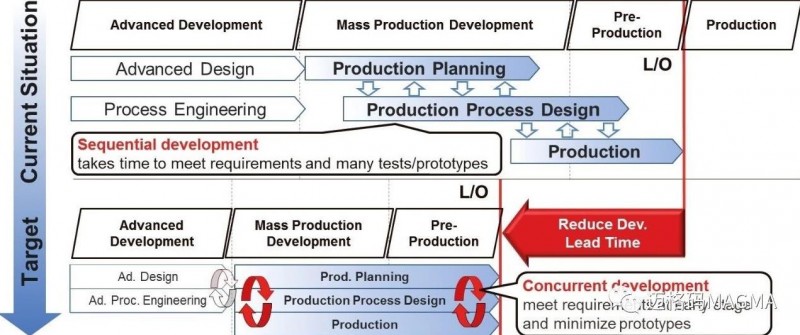

为了解决这种矛盾,丰田汽车公司的工程师通过努力,将原来按顺序进行的产品、工艺设计和生产计划开发流程改为了同步开发周期。这样做的目的就是希望在尽量早期阶段满足部分相悖的要求,从而最大程度地减少成本高昂的后期更改和原型设计工作。

从按顺序执行的传统开发流程转向高效的同步开发周期

在开发和设计过程的最开始以及整个过程中,诸如铸造工艺模拟这类虚拟方法的应用,对于评估可行性及潜在的制造限制发挥了关键的作用。

这个项目的最终目的:要实现一个强大稳健且极具成本效益的铸造工艺,确保能够同时整合对产品设计、工程设计和制造工艺的不同需求。为此,丰田工程师成功将MAGMASOFT®自主设计集成到了自己的设计过程中。他们相信,只有通过高科技的工艺分析和系统的测试规划,才能有效识别出影响铸件质量和盈利能力的重要变量。

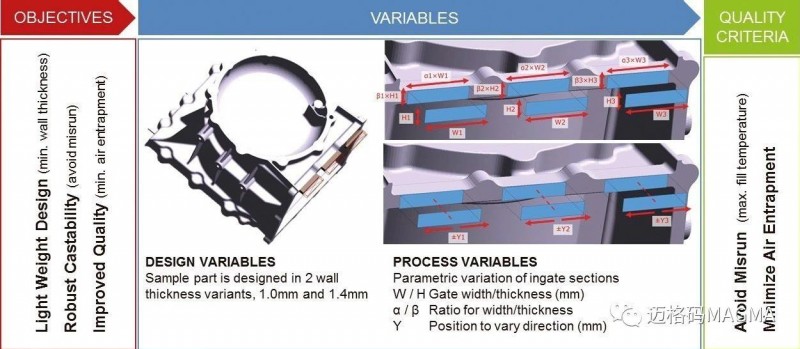

为了评估合适的工作流并估算出潜在效益,丰田汽车公司的工程师针对典型的外壳铸件应用了 MAGMASOFT®自主设计。这个项目需要在设计部门所期望的“壁厚最薄的零部件”和工艺工程部门所期望的铸造工艺的“稳健性和早期阶段经济效率”之间找到平衡点。丰田汽车公司的工程师希望能够实现上述两个目标,并确保首批试样就能稳健生产出薄壁外壳。

同步优化壁厚和内浇口设计,确保同时满足设计和工艺工程要求

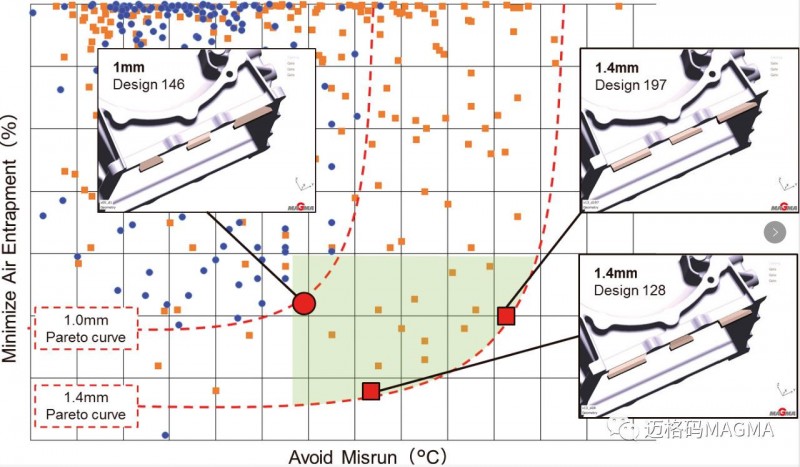

在 MAGMASOFT®中进行的虚拟试验设计 (DoE)中,将壁厚不同的两个铸件几何以及不同参数的内浇口截面和位置作为变量,进行模拟分析。

目标函数和设计变量

在第二步,他们在 MAGMASOFT®中定义了优化过程的评估目标和关键质量标准。在丰田汽车公司的这个案例中,从产品质量方面来说,最重要的目标就是要避免出现浇不足并减少铸造卷气现象。为了缩短准备时间和计算时间,他们根据迈格码六步法简化了模拟模型。

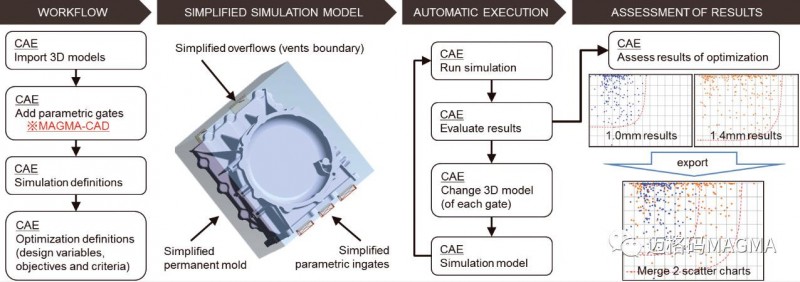

通过使用 MAGMASOFT®散点图对虚拟试验进行系统评估和比较之后,我们可以清楚地看出能够实现定义的壁厚和内浇口设计的合适解决方案。通过使用统计方法对所有变量进行定量比较,可以得出不受主观影响的可靠结果。

借助合并散点图找到已定义浇口设计和壁厚的最佳结果

通过这种方式,可以在前期就完全避免出现浇不足问题,而且通过优化结果评估,能够轻松的找到更好的充型方案以及更好的质量方案。

与传统模拟过程相比,通过应用 MAGMASOFT®自主设计,像 3D 几何建模和网格化等大量的手工任务都可以完全避免掉,因此可以节省非常多的时间。

通过优化节省极其宝贵的工作时间

通过这个案例,丰田的工程师们证实,除了识别稳健设计和制造解决方案以外,设计期间所需的工作时间投入可减少 50%。这显著缩短了整个开发过程中的前置期。

对于丰田而言,MAGMASOFT®自主设计现在不仅能够帮助他们更全面地了解工艺,而且在产品和工艺开发早期阶段就能提供大量有用的信息以帮助他们做出安全可靠的决策。

本文由丰田汽车公司供稿:

丰田汽车公司的 TAKASAKA-san 先生在汉堡2018 年度 MAGMA 国际用户大会上发表。