利用热应力场模拟分析对压铸模具局部区域寿命进行估算

孙永明,陈振宇,陈国恩,李四娣,汪学阳

(广东鸿图科技股份有限公司,广东高要 526108)

摘要:压铸模具表面在压铸生产过程中周期性的重复受到拉应力、压应力影响从而导致出现热疲劳。本文利用MAGMASOFT软件对某大型动力总成部件模具热应力场进行数值模拟分析,通过热疲劳寿命计算可以估算出模具距离进浇口不同距离的部位实际使用寿命,并针对使用寿命较低区域提出设计优化措施,从而提高整套模具使用寿命。

关键词:热应力分析;模具寿命;镶件;

中图分类号: 文献标识码:A 文章编号:

中图分类号: 文献标识码:A 文章编号:

The simulation analysis of thermalstress field which is used to estimate the local life of die - casting dies

Yongmingsun,Zhenyu chen,Guoen chen,Sidi li,Xueyangwang

(GuangdongHongtu Technology(Holdings) Co.,Ltd., Guangdong 526108)

Keywords:thermal stress analysis; Die life; mold Insert;

Abstract:The surface of die - casting mould is affected by tensile stress andcompressive stress periodically in the process of die-casting which will leadto thermal fatigue. In thispaper, MAGMASOFT software is used to conduct numerical simulation analysis ofthe thermal stress field of a large powertrain component mold. The actualservice life of the parts with different distance from the mold to the gate canbe estimated by calculating the thermal fatigue life. Finally, designoptimization measures for areas with low servicelife are put forward to improve the service lifeof the whole mold.

4 模具使用寿命估算

4.1金属热疲劳寿命计算的方法

模具在压铸循环生产周期内,模具表面反复的进行急热、急冷热循环,由于模具表面温度与模具内部温度变化幅度的差异,导致模具表面反复的交替出现压缩热应力及拉应力,从而产生循环的交变热应力和应变。当模具表面产生的交变热应力超过了屈服强度时,就会产生热疲劳微裂痕,随着循环次数的增加,微裂痕会在模具表面或向内部出现由慢到快的扩展过程,从导致模具表面出现龟裂或开裂。当模具表面出现严重的龟裂纹会直接影响铸件成形面质量及尺寸精度,生产过程中易出现烧伤、粘料现象,影响生产效率及增加维护成本,更严重的直接导致模具镶块开裂至使模具使用功能丧失[4]。

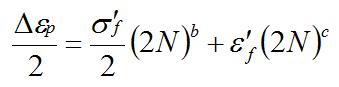

根据金属疲劳学可知,金属部件出现热疲劳微裂痕的前提条件是产生了塑性变形,金属部件应变交集处所产生的最大局部应变及应力决定了部件的疲劳寿命。本文所研究的压铸模具疲劳寿命,可以认为最大局部应变和应力相同区域其疲劳寿命也相同。通过查询相关文献资料可知H13钢的断裂韧性在100~160MPam,因此可通过低周疲劳的应变-寿命()曲线对模具热疲劳寿命进行估算[5]。以Coffin-Mansio方程作为应变-寿命曲线表达式为:

(6)

式中:为塑性应变幅;为疲劳强度系数;b为疲劳强度指数;

N为循环疲劳寿命;为疲劳延性系数;c为疲劳延性指数;

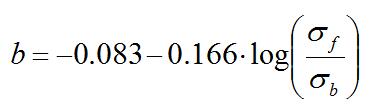

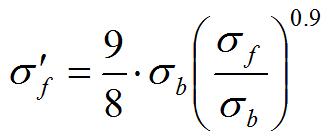

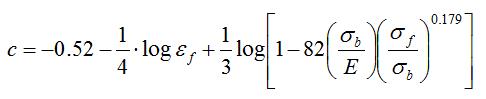

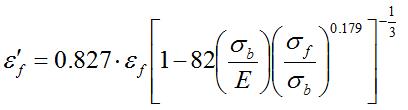

四点关联法、通用斜率法和10%规律法被广泛运用于利用拉伸性能数据估算材料的疲劳性能常数。本文研究采用四点关联估算法对H13压铸模具钢材料进行使用寿命估算,相关变量计算表达式为:

(7)

(8)

(9)

(10)

式中:为拉伸真实断裂应力,为抗拉强度,为断裂延性应变,E为弹性模量。

4.2铝合金变速箱壳体压铸模具使用寿命估算

如4.1所述,通过对Coffin-Mansio方程求解来对铝合金变速箱壳体压铸模具的使用寿命进行估算。从相关技术文献资料可查出方程式计算过程所需的数据,H13钢弹性模量为200000MPa,抗拉强度为1580MPa,真实拉伸断裂应力为1620MPa,断裂延性应变为0.25mm[6],将所查询到的数据分别代入表达式(7)至表达式(10),可以得到H13钢的疲劳强度系数、疲劳强度指数b、疲劳延性系数及疲劳延性指数c,最后将计算得出的相关性能参数代入表达式(6)即可描绘出H13模具钢的应变-寿命曲线图,具体如下图3所示:

图3 H13模具钢材料应变-寿命关系曲线图

根据应力场模拟分析结果可知,A-B区域、C-D区域及E-F区域所发生的最大应变值分别为0.034mm、0.025mm及0.022mm,将应变数值代入表达式(4-5)可以估算出,模具对应部位使用寿命分别约为45,000模次、90,000模次及100,000模次。

4.5 模具寿命延长的改善措施

热疲劳失效是目前模具失效的主要失效模式。模具的热疲劳失效往往是由模具局部出现了一个或多个热疲劳源,当重复循环热冲击所产生的的应力超过了模具表面的屈服强度后,模具表面发生塑性变形从而形成微裂痕,并在后续生产过程中出现由慢至快的裂痕扩散,从而导致模具报废。因此针对模具疲劳失效总是在某一区域先产生的特点,可以对失效的源头部位进行预测,并针对局部区域的模具进行对应改善措施以延长模具整体使用寿命。

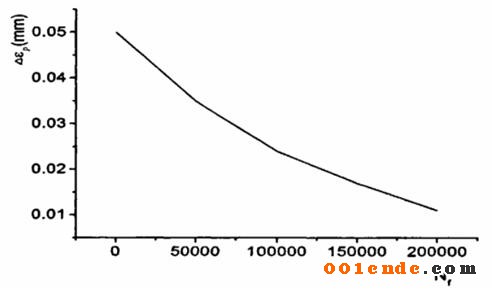

本文所研究的模具整体采用H13模具钢材料,根据4.3及4.4章节对模具应力分析及寿命估算结果,对模具靠近进浇口区域采取的措施有:

(1)模具局部进行切割镶件处理。

局部切割镶件的好处:局部镶件切割可以使模具局部冷却系统加工过程更简单,冷却点距离模具成形面可以设计到5mm以下,对模具局部高温区域冷却效果更好;镶件结构相对简单,有利于热处理过程获得更好的物理性能及降低表面强化处理的工艺处理难度;局部镶件可以使用物理性能更好的材料制作,而不会对模具整体制作成本产生太大影响;镶件提前老化失效方便重新制作并替换,延长模具整体使用寿命[6]。本文所研究的变速箱壳体模具局部镶件设计具体如图4-4所示:

图4-4 变速箱壳体模具镶件设计

(2)局部采用独立高压点冷设计。点冷设计如图4-5所示:

图 4-5 镶件冷却管道设计

(3)镶件进行表面强化处理。主要方案为对镶件进行抛丸及离子氮化处理,模具表面通过抛丸处理,可以在其表面形成层致密的压应力层,从而提高抗疲劳强度,另外抛丸还可以将模具在加工过程中形成的加工纹路去除,减少应力集中点。

(4)选用弹性模量E更大,韧性、热疲劳抗力及抗氧化性更好的8418模具钢材进行镶件制作;

4.6 模具寿命统计及验证

通过生产管理ERP系统对模具实际生产使用寿命统计,本文所研究的变速箱壳体模具实际生产为92,762模次,模具停用报废处理。镶件在实际生产过程中生产了53,164模次后进行了新镶件的更换,镶件失效模式为表面龟裂严重,铸点严重影响到产品外观质量,并由于表面出现冷却水渗漏,导致镶件失去使用功能,具体如图图4-6及图4-7所示。图4-6为壳体镶件成型毛坯面龟裂状态,可以看出镶件成型毛坯面的铸点明显比金属液充填中末端毛坯面的铸点要多,龟裂的更严重,已严重影响产品毛坯外观质量及产品使用性能。图4-7为镶件表面实际龟裂失效状态。考虑到模具在生产实际过程中实际使用寿命受到诸多不确定因素的影响,可以认为模拟结果与实际结果基本吻合,且改善措施有效。

图 4-6 镶件成型毛坯面龟裂状态

图 4-7 镶件表面龟裂状态

总结

本文在模具温度场数值模拟结果的基础上,对模具表面的应力场进行模拟分析。模拟结果表明,模具表面的应力、应变的产生,主要是由于模具表面的温度的剧烈变化,模具表面在合模金属液充填凝固过程中,受到吸热过程与内部温差所形成的压缩应力及压铸机所提供的锁模压应力。在开模后,由于没有了锁模约束,模具只受到模具表面热量散失所带来的拉应力,应力及应变最大值出现在模具表面温度变化幅度最大的时候。模具表面在压铸生产过程中周期性的受到拉、压应力影响,从而导致出现热疲劳。通过热疲劳寿命计算,模具充填前段与中后段的使用寿命,最后通过实际生产验证及模具寿命统计,验证了模拟数据的真实性和有效性。

参考文献

[1] 廖敦明. 基于有限差分法的铸件凝固过程热应力场数值模拟的研究[D].华中科技大学博士学位论文,2002

[2] 虞康. 大型复杂动力总成部件的压铸模具的温度场与应力场研究[D].华中科技大学硕士学位论文,2012

[3] 陈立亮,刘瑞祥,廖敦明,周建新. 压力/低压/金属型铸造多周期、多阶段数值模拟技术的研究与应用[M] 铸造技术 2006,(06)550~553

[4] 杨裕国等, 压铸工艺与模具设计[M].北京机械工业出版社, 1996

[5] 曾正明. 实用工程材料手册[M]. 北京:机械工业出版社.2001

[6] 翰雄伟,杨金凤,武友德. 铝合金压铸模具寿命预测研究[J]. 铸造技术,2013,(34)10:1315~1317