利用热应力场模拟分析对压铸模具局部区域寿命进行估算

孙永明,陈振宇,陈国恩,李四娣,汪学阳

(广东鸿图科技股份有限公司,广东高要 526108)

摘要:压铸模具表面在压铸生产过程中周期性的重复受到拉应力、压应力影响从而导致出现热疲劳。本文利用MAGMASOFT软件对某大型动力总成部件模具热应力场进行数值模拟分析,通过热疲劳寿命计算可以估算出模具距离进浇口不同距离的部位实际使用寿命,并针对使用寿命较低区域提出设计优化措施,从而提高整套模具使用寿命。

关键词:热应力分析;模具寿命;镶件;

中图分类号: 文献标识码:A 文章编号:

中图分类号: 文献标识码:A 文章编号:

The simulation analysis of thermalstress field which is used to estimate the local life of die - casting dies

Yongmingsun,Zhenyu chen,Guoen chen,Sidi li,Xueyangwang

(GuangdongHongtu Technology(Holdings) Co.,Ltd., Guangdong 526108)

Keywords:thermal stress analysis; Die life; mold Insert;

Abstract:The surface of die - casting mould is affected by tensile stress andcompressive stress periodically in the process of die-casting which will leadto thermal fatigue. In thispaper, MAGMASOFT software is used to conduct numerical simulation analysis ofthe thermal stress field of a large powertrain component mold. The actualservice life of the parts with different distance from the mold to the gate canbe estimated by calculating the thermal fatigue life. Finally, designoptimization measures for areas with low servicelife are put forward to improve the service lifeof the whole mold.

压铸模具的主要工作环境是高温、高压,因此对压铸模具提出了热疲劳强度高、耐腐蚀性好等要求。由于压铸模具的制作成本高、周期长,例如类似大型复杂的动力总成模具制作周期往往需要超过120天,模具材料选用H13情况下,成本超过100万元,因此模具的使用寿命非常的重要。模具的失效形式主要有:塑性变形、热疲劳、腐蚀、冲蚀及损伤等。实际生产过程中,在多种因素共同作用下影响了模具实际使用寿命,例如材料的选型、材料热处理工艺、压铸工艺条件、表面强化处理、结构设计、模具加工工艺、过程维护保养等。

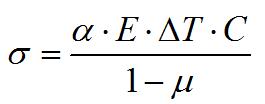

热疲劳是压铸模具早期主要的失效模式。对我国目前压铸模具失效原因进行分析统计,发现因热疲劳导致模具失效占所有模具失效模式近70%。因此,本文主要针对压铸模具生产过程中受到热应力堆积所造成的热疲劳失效进行研究分析。模具在压铸生产过程中,受到金属液循环的高温高速冲刷,以致模具表面受到持续的热冲击,模具表面在反复地加热、散热的过程急热、急冷的热量传递过程,模具表面温度与内部温度变化不同步存在相对膨胀约束作用,导致模具表面温度上升时候受到压缩应力,在温度下降时候受到拉伸应力。所产生的应力可用表达式(4-1)来表示:

(1)

式中:-- 模具受到的应力,Pa;

-- 温度梯度,°C/mm;

-- 弹性模量,Pa;

-- 模具的热膨胀系数,1/°C;

-- 模具平均温度,°C。

1实验方法

本文研究中使用了MAGMASOFT软件对模具在压铸生产过程中的温度场进行了数值模拟分析,随后将温度场模拟结果转化为温度载荷作为输入,并利用有限元法对模具热应力场进行数值模拟分析。

2 模型建立及参数设置

2.1分析模型的选择

根据分析对象的不同热应力模拟模型有以下几种:热弹性模型、热粘性模型、热弹塑性模型及热弹粘塑性模型,其中运用范围最广的是热弹塑性模型。热弹塑性模型不考虑材料粘性效果,并假设材料在屈服前变形为弹性变形,屈服后的变形为塑性变形。材料的弹性模量及屈服应力只考虑其与温度计算过程中的函数关系,且在材料临近液相温度时,对应弹性模量及屈服应力均为0。本文研究对象为H13的压铸模具,根据H13钢熔点及工作温度等相关条件分析,本实验所进行的热应力分析计算方法应选用热弹性模型[1]。

2.2模拟初始条件

初始条件的假设:

(1)将热弹塑性模型中材料应力和应变非线性曲线简化为双线性,材料在弹性和塑性阶段均为线性;

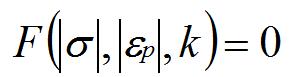

(2)材料屈服满足Von Mises屈服条件,即金属通过累积达到单位体积内的应变能,过渡到塑性状态,塑性状态下金属材料的等效应力为定值,其大小不受应力的状态所影响;

(3)材料满足各向同性硬化法则,材料在进入塑性状态后,加载屈服面相对于初始屈服面的中心及形状均维持不变;其表达式为:

(2)

式中:k为硬化参数。

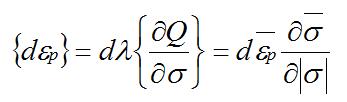

(4)材料满足塑性流动法则,流动法则规定了塑性状态下塑性应变增量与屈服曲面法向方向的关系,从而预测材料塑性应变的大小及扩展方向;其表达式为:

(3)

式中:为系数;为塑性势,σ是应力的函数。

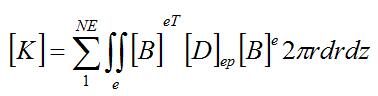

2.3模拟计算的本构方程

(4)

变分方程:

(5)

2.3模拟材料的热物性设置

本文研究的压铸模具材料为H13,通过相关文献资料查阅,铸件与模具换热系数设置为1000W/(m2·K);定义环境及喷涂剂温度为20°C条件下,模具与空气换热系数设置为20W/(m2·K),模具与喷涂剂换热系数设置为600W/(m2·K),浇注温度为660°C,模具预热温度为180°C,冷却水道参数按模具3D数模结构[2];

3 数值模拟结果分析

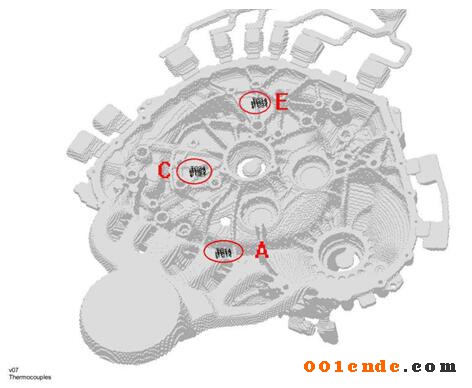

由式(1)可知,模具表面的应力大小与对应的温度梯度成正比。因此,根据模具表面温度场模拟结果分别在模具定模模面的充填前段、中段及尾段取点进行热应力模拟分析,并对比3个区域的模具表面热应力变化曲线进行分析,温度场模拟结构如图2所示。具体取点位置如图1所示,A区域中模具表面分别选取A点与间隔3mm的B点;C区域中模具表面分别选取C点与间隔3mm的D点;E区域中模具表面分别选取E点与间隔3mm的F点。

图1 按距离进浇口不同位置取A点、C点、E点

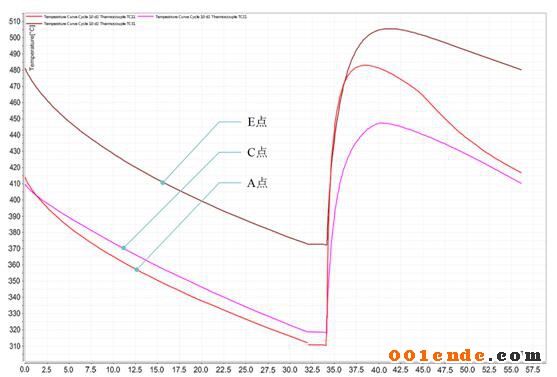

图2 A点、C点、E点单循环模具表面温度变化

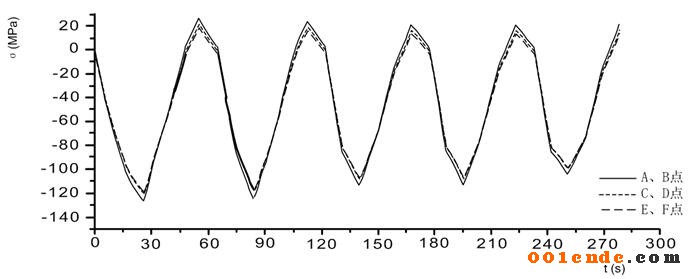

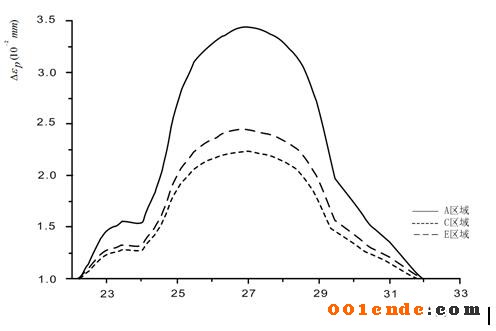

图3为在应力数值模拟结果基础上输出的A区域、C区域及E区域在多个压铸循环周期内的热应力变化曲线图。从图1可以看出,A-B区域、C-D区域及E-F区域在压铸循环周期内所受到的最大压缩应力出现在合模阶段金属液刚开始充填进型腔模具表面急热的时候,最大压缩应力分别为126.5MPa、120.1MPa及119.2MPa,最大拉应力出现在模具开模后模具表面急冷的时候,最大拉应力分别为26.5MPa、20.1MPa及19.2MPa。由模拟结果可以看到,模具表面所受到的最大压应力与拉应力相差较大。这主要是因为,合模期间,模具定模面不仅受到热膨胀内部的约束力还受到了动模的锁模约束力;而在模具打开以后,定模模面只受到收缩内部的约束力。图4为A区域、C区域及E区域在1个压铸循环周期内的模具表面应变变化曲线图。由图可知,模具3个区域内最大应变分别为0.034mm、0.025mm及0.022mm。同时发现模具表面的应变最大值出现在模具刚打开的时候。因为定模在模具打开后不再受到动模锁模力的约束,模具表面从压应力转换为拉应力过程是应力大量释放的过程,过程中模具变形在屈服区外时会伴随出现弹性变形,因此循环周期后期应变量会出现回落[3]。

图3 模具A、C、E区域多个周期内表面所受应力变化曲线

图4 模具A、C、E区域表面应变值变化