Dr.-Ing. Horst Bramann, M.Sc. Laura Leineweber, Dr.-Ing. Jörg C. Sturm, MAGMA Gießereitechnologie GmbH, Aachen, Germany

Abstract

摘要

Innovative automotive lightweight designs lead to a higher demand for the product and process development of die cast components. This is attributed to shorter and shorter product development cycles as well as the rising functional integration and complexity of structural die cast parts. The main objectives of the technically complex processes and tools in aluminum and magnesium die casting are cost and resource efficiency along with the robust fulfillment of the defined high-class requirements of the casting. In this context, casting process simulation is a well-established tool used to support tool design, part design as well as process development.

创新的汽车轻量化设计对压铸件的产品和工艺开发提出了更高的要求。这是由于产品开发周期越来越短,以及压铸结构件的功能集成和复杂性不断提高。铝合金和镁合金压铸的复杂工艺技术和模具的主要目标是提高成本和资源效益,并严格满足铸件的高标准要求。在该背景下,铸造工艺模拟是一种成熟的工具,用于支持模具设计、产品设计以及工艺开发。

本文以一个压铸结构件为例,展示了MAGMASOFT ® 5.4自主设计的新方法如何满足压铸的以下需求:

-更快地开发产品和工艺,

-在质量、产量和成本方面的最佳工艺和模具设计,以及

-稳健的工艺布局,比以往更佳的最大化质量再现性。

压室对气孔的影响

卷气或逸出气体造成的气孔是报废的常见原因。尤其是在热处理过程中,这些缺陷直接导致报废,并对焊接性和铆接能力等连接技术的铸造要求产生负面影响。此外,通常较大且薄壁的结构件在充型过程中易于导致熔体显著的温度损失。这导致了错误流态,例如流痕和表面缺陷,甚至是铸件的关键连接区域出现不可接受的冷隔。

因此,在工艺开发和铸件设计的范围内,目标应是模具的最佳充型,同时避免铸造系统中的卷气和过高的温度损失。目前,对这些潜在风险的分析和识别通常是在只考虑料饼的适当简化模型下进行的。避免上述风险的一个特殊可能性是压射室中冲头运动第一阶段的工艺条件的相应定义,参见图4。不便利的工艺条件会立即导致压射室中的卷气。通过冲头的进一步运动,然后这些卷气不受控制地被输送到铸件中。

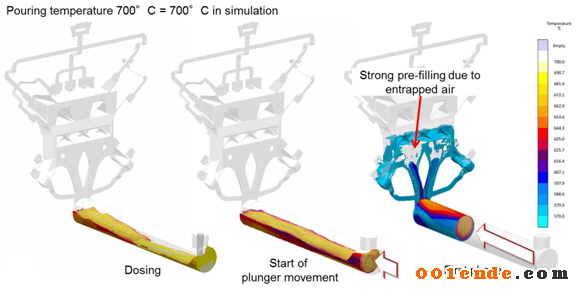

|

图4:考虑压射室的接头模具充型分析。在冲头运动的第一阶段,所选择的压射曲线导致大量的卷气和金属液的显著温度损失。 |

下面的例子展示了通过使用MAGMASOFT 5.4自主设计的新方法,对倒料和压射曲线进行的系统分析和优化,参见图5。虚拟分析有两个目标:

1.避免配料过程和冲头运动第一阶段中的卷气

2.防止压射室中金属液显著的温度损失。

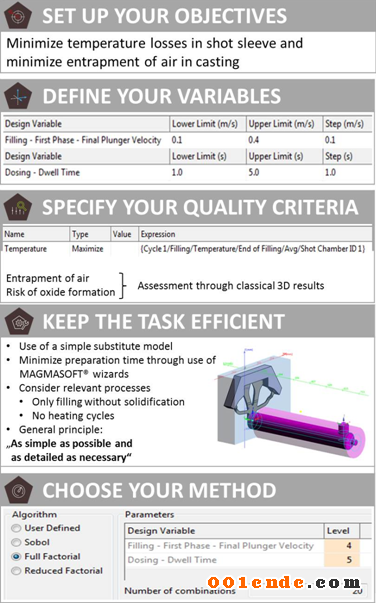

|

图5:相关工艺参数的系统优化,以避免压射室中的卷气和温度损失。该方法支持通过MAGMASOFT ®在铸造相关任务中实现有针对性和高效的工作。 |

为此,第一阶段的冲头速度以0.1m/s的速率从恒定的0.1m/s变化到0.4m/s;同时,配料过程后的等待时间以1秒的间隔在1秒钟到5秒钟之间变化。评价虚拟试验设计的质量标准/输出变量包括充型结束时压射室中熔体的平均温度和压射室中的卷气。在一些情况下,由于任务的复杂性,基于3D结果对压射室中潜在的卷气进行评估。

模拟模型的有效简化在执行系统虚拟工艺分析时起着至关重要的作用。在当前的案例中,复杂的结构零件以及内浇口和排气系统由相同体积的简化几何结构所取代。对于本例中的虚拟实验设计,仅计算模具充型而不计算模具预热循环。MAGMASOFT ® 5.4支持方法虚拟统计分析的执行,从单模拟到虚拟实验设计(DoE),再到利用遗传算法的自主优化。按照试验的全因子设计,对由自由度产生的虚拟DoE的20个试验进行计算。

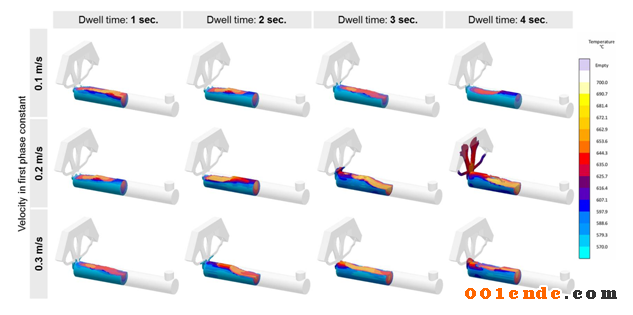

图6示出了恒定冲头速度从0.1到0.3m/s的试验设计的一些组合的不同稳料时间比较。由于过渡到压射室的横浇道系统过早关闭,金属液在压射室中的稳料时间导致压射室中不同的潜在卷气风险。2秒的稳料时间和0.2m/s的冲头速度可使流动前沿连续排出空气,从而防止压射室中产生卷气。基本上,显而易见的是,对于每个冲头速度都有对应其合适的稳料时间,可使压射室中产生可接受的充填曲线。但是,随着冲头速度的提高,卷气风险趋于上升。

|

图6:对于在压射室中倒料后不同等待时间,金属液的温度分布和位置与第一阶段的恒定冲头运动 |

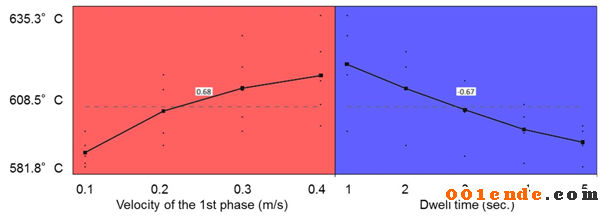

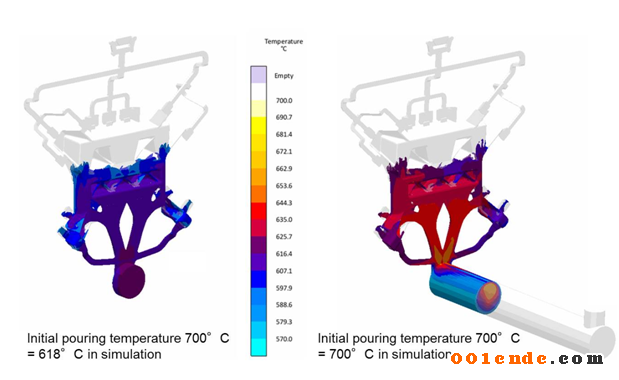

相关矩阵可定量评估浇注速度和稳料时间对压射室中金属液温度损失的影响,参见图7。正如预期的那样,评估揭示了两个不同的过程变量和金属液平均温度之间的相关性。在最快的参数组合(0.4m/s的冲头速度,1s的稳料时间)和最慢的参数组合(0.1m/s的冲头运动,5s的稳料时间)之间,压射室中熔体的温差为55 ℃。对于700 ℃的给料温度,在模具充型结束前,压射室中的温度损失至少为66 ℃。这对应于最短的等待时间和最高的冲头速度

|

图7:对于分析的两个变量,模具充型结束时压射室中熔体平均温度的相关矩阵 |

在考虑到预期目标时,最佳折衷方案是等待时间为2s,冲头速度为0.2m/s。对于更复杂的铸造几何形状,使用完整的模型来分析这些参数,参见图8。将结果与初始变量进行比较。优化的工艺条件示出了空气从压射室通过空腔的均匀输送。在模具充型结束前,压射室中的温度损失大约为90 ℃。

|

图8:连接节点的充型与初始工艺参数之间的比较,以及稳料时间为2s、冲头速度为0.2m/s的虚拟实验设计最佳折衷方案 |

图9比较了优化的工艺条件与没有压射室的简化模拟模型。两种模型的充型操作几乎相同,这证实了没有压射室的简略(简化)模拟模型同样适用于铸造系统的上游开发过程。如果需要,可以扩展模拟模型,以用于对压射室中的过程进行详细分析或过程优化。

|

图9:对于优化的冲头运动第一阶段,考虑和不考虑压射室充型之间的比较 |

对于铸造节点来说,精确的给料过程对于所有相关质量标准的重要性是显而易见的。造成这种情况的原因是压射曲线随着给料量的变化而变化。过小的给料量会将整个压射曲线(加速开始到第二阶段和减速点)移至更早的时间,导致减速点从充型结束转移到铸造腔中。其结果是充型时间显著增加,同时也存在流痕和冷隔的相应风险。过大的给料量将不可避免地导致压射曲线移至更晚的时间。在最坏的情况下,这将导致编程的减速变得无效,并增加毛边的风险。

工艺变化的系统虚拟分析允许在铸造第一个零件之前就能生成真实的工艺知识。当然,全面的虚拟工艺分析比单独的模拟运行需要更长的时间。但是,在生产现场进行这样的分析是不可行的,或者没有经济意义。获得的知识支持稳健工艺的布局,并确保顺利生产。

总结

在高压压铸中,MAGMASOFT的方法虚拟试验或自主是一种突破性的方法,该方法通过透明和定量的工艺知识,实现模具和生产工艺的优化和稳健布局。除确定可靠的技术解决方案之外,这种新方法还提供了质量和盈利能力之间的最佳折衷方案,这是压铸机一直追求的目标。因此,即使在计划阶段的早期,对于复杂的任务,也有可能生成关于铸件生产参数和质量标准之间相关性的系统知识,而且几乎没有经济或生产风险。

早期的安全决策支持产品开发人员和模具铸造人员设计稳健、经济有效和资源高效的产品和工艺。在规划阶段的早期应用此类虚拟生成的知识是CAE开发过程的基础,在该过程中,设计者和模具铸造者同时对部件和铸造工艺进行优化。